|

а |

б |

а – без обработки расплава; б – с обработкой расплава по способам [1-7]

Рисунок 5.5 – Микроструктура доменного чугуна (КМК, ЗСМК),

залитого в земляную форму. ´110

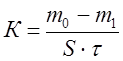

Коррозионная стойкость образцов оценивалась гравиметрическим методом, то есть по потере массы образцов с единицы поверхности (ГОСТ6032-89). Расчет показателя коррозии проводился по формуле:

(2), где m0

– масса образцов до коррозионного испытания, г;

(2), где m0

– масса образцов до коррозионного испытания, г;

m1 – масса образцов после коррозионного испытания, г;

S – площадь поверхности образцов, м2;

t – время коррозионного испытания, час.

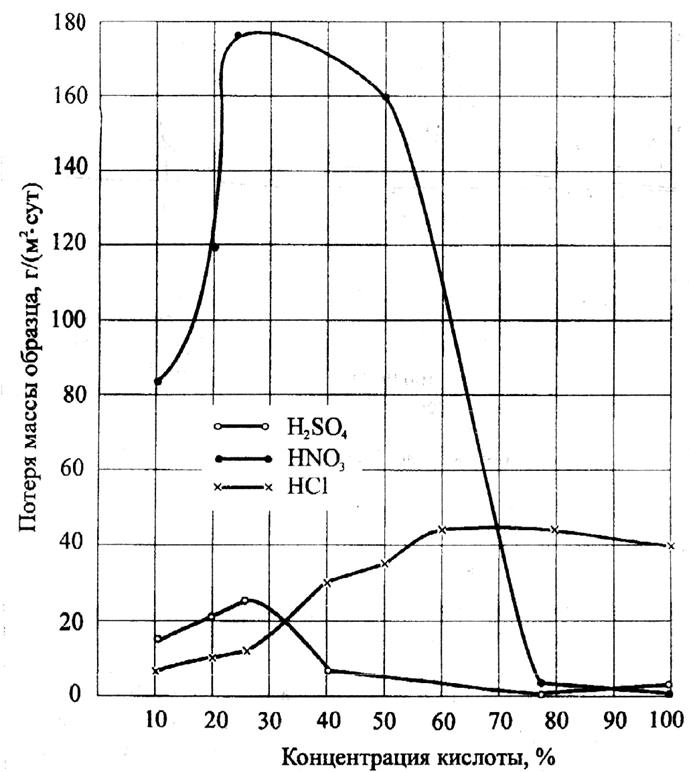

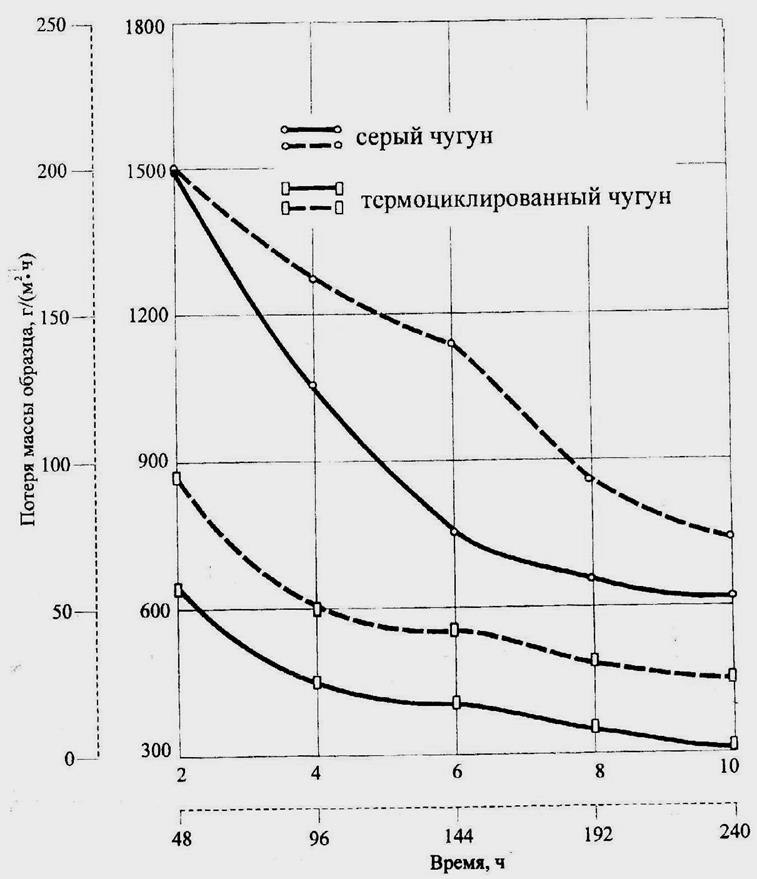

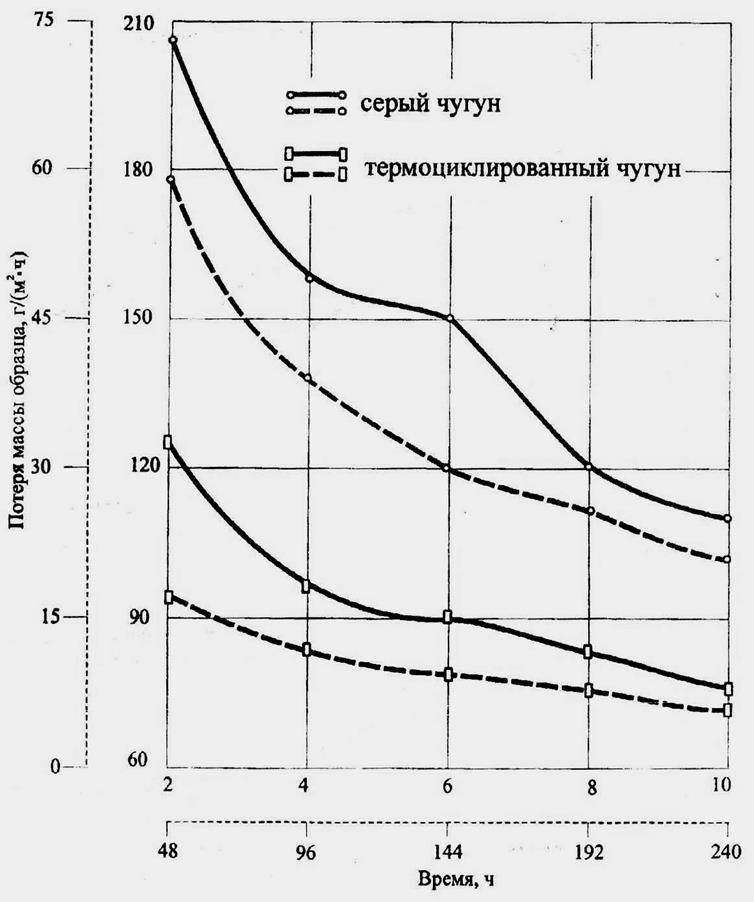

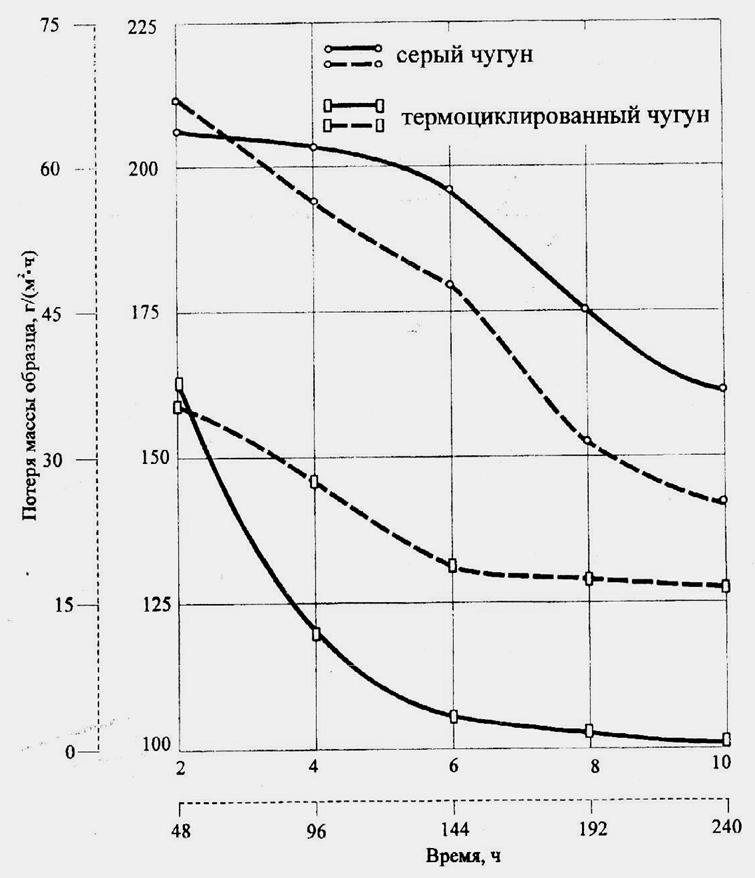

На рисунке 5.7 приведены результаты по влиянию выдержки в 3%-ном водном растворе NaCl на скорость коррозии чугуна с выделениями графита и без них. При изучении микроструктуры поверхности образцов можно заметить, что в ледебуритном чугуне вытравливается основа, а цементит остается без изменений. В сером чугуне с графитом наоборот - основа остается мало протравленной, а растравливание происходит по скоплениям графита. На рисунках 5.8-5.10 даны результаты по определению скорости коррозии в водных растворах кислот. Они также наглядно показывают преимущества чугуна без выделений графита. Это не является неожиданным заключением, поскольку создание коррозионностойких и жаростойких чугунов традиционно предусматривает устранение выделений графита с помощью применения больших количеств легирующих элементов, удаляющих водород из чугуна, либо связывающих его в устойчивые соединения.

Рисунок 5.6 – Влияние концентрации серной, азотной и соляной кислот на коррозионную стойкость доменного чугуна с ледебуритной структурой

В данном случае удаление водорода и выделений графита с помощью обработки расплава привело к тому, что анодными участками стали участки металлической основы. Цементит же, представляющий собой области твердого раствора с прочно связанными в химическое соединение водородом, азотом, кислородом и углеродом, становится катодом. Поэтому выдержки в весьма агрессивных средах (водные растворы кислот) приводят к глубокому растравливанию основы и участков с графитом в сером чугуне. И только основы – в чугуне с ледебуритной структурой.

При изучении микроструктуры поверхностного слоя посте травления образцов в течение 24 часов установлено, что увеличение времени травления в кислотах до 240 ч не меняет принципиальной картины процесса коррозии. По-прежнему цементит остается нетравящимся, очень сильно корродируют металлическая основа и участки с графитом. Наиболее сильно вытравливается основа и более глубоко выявляется цементитная сетка при коррозии в соляной кислоте, что обусловлено присутствием в окислительной среде сильного хлор-иона. Агрессивная среда при взаимодействии с чугуном меняет его химический состав и в первую очередь соотношение «газовых примесных составляющих».

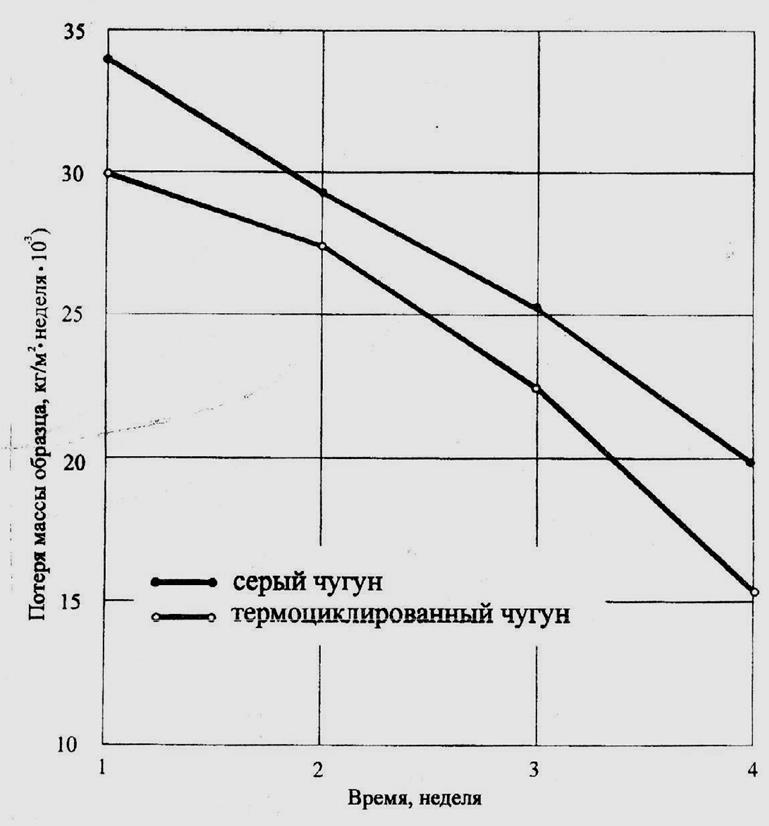

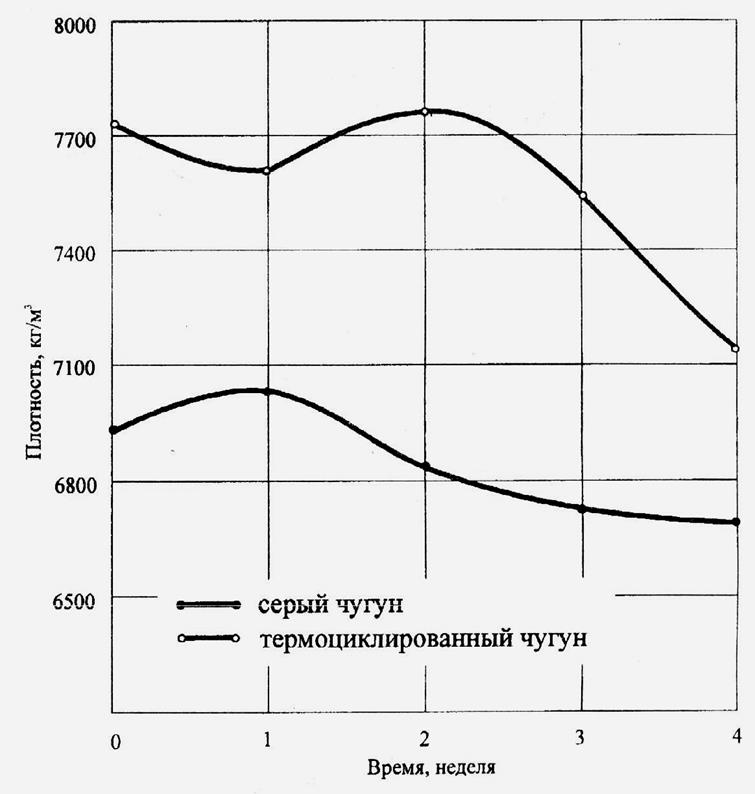

Известно, что наиболее простым методом определения общего газосодержания является измерение плотности. Установлено, что плотность при коррозии во всех применявшихся средах у термоциклированного чугуна всегда больше. С увеличением времени выдержки плотность обоих чугунов (серого и термоциклированного) уменьшается. По всей вероятности, это снижение плотности происходит в связи с разрыхлением поверхности образцов и наводороживанием их за счет поступления водорода из окружающей среды в металл (рисунки 5.11-5.14).

Это обстоятельство давно используется исследователями для определения особенностей влияния водорода на формирование свойств металлов и сплавов с помощью наводороживания шихты в растворах кислот без и с приложением разности потенциалов.

Рисунок 5.7 – Влияние времени выдержки в 3%-ном NaCl на скорость коррозии серого чугуна

Рисунок 5.8 – Влияние времени выдержки в 25%-ной HNO3 на скорость коррозии серого чугуна

Рисунок 5.9 – Влияние времени выдержки в 25%-ной H2SO4 на скорость коррозии серого чугуна

Рисунок 5.10 – Влияние времени выдержки в 75%-ной HCl на скорость коррозии серого чугуна

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.