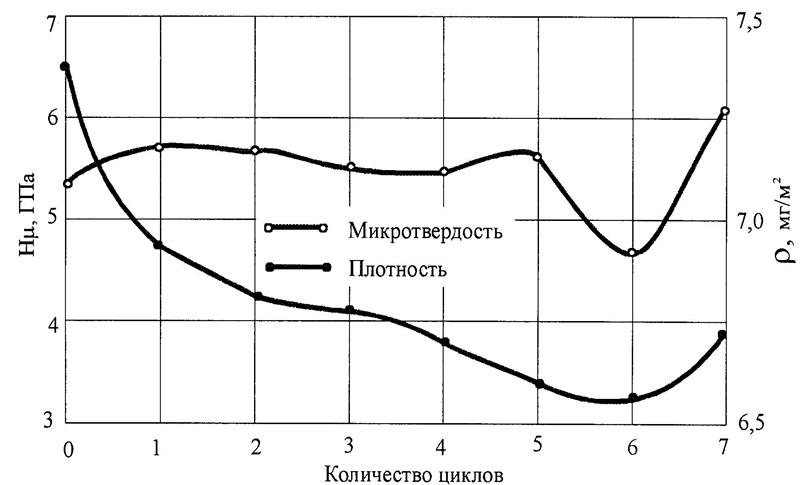

Рисунок 5.1 – Влияние термоциклической обработки на микротвердость ледебурита и плотность передельного чугуна

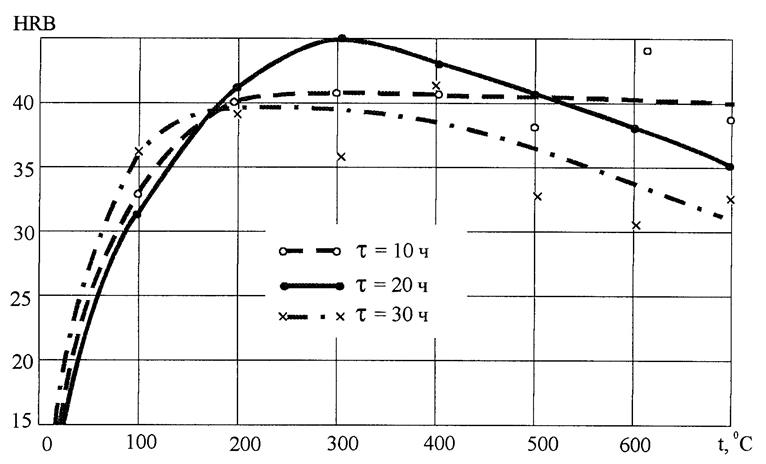

Рисунок 5.2 – Влияние температуры и времени нагрева на твердость чугуна

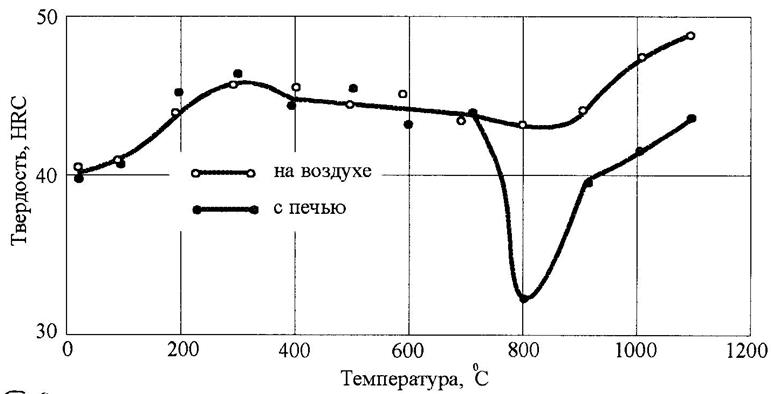

Рисунок 5.3 – Зависимость твердости доменного чугуна от температуры нагрева при выдержке 1 ч и последующего охлаждения с печью или на воздухе

В результате выдержки в этом температурном интервале наблюдалось небольшое повышение твердости с максимумом при 250-300°С, связанным с процессами старения. Наибольшее влияние на твердость скорость охлаждения оказывала после выдержки доменного чугуна в интервале 750-850°С. Дальнейшее повышение температуры приводило к растворению выделений вторичного цементита.

Было установлено, что переработка доменного чугуна в дуговой сталеплавильной печи повышает температуру его плавления, которая для всех чугунов составляет 1147-1152°С. Это обстоятельство необходимо связать с перераспределением выделений графита, образованием участков компактного их расположения и в последующем – с полным удалением их из чугуна. Поскольку компактная форма графита (шаровидная, сферическая) позволяет при выплавке получить самые высокие механические свойства, нами специально было изучено появление такой формы графита. После проведенных исследований был получен патент на способ приготовления чугуна при обработке чугунного расплава смесью.

Заливка с 1300-1350°С проводилась в земляную форму. Количество вводимого в расплав реагента составляло 0,1; 0,3; 0,6; 0,9 и 1,2% от веса расплава. Обработка проводилась при 1350-1450°С (внутриформенное модифицирование). Полученные после кристаллизации в землю отливки типа «крышка» развесом 40-50 кг подвергались механической обработке и полученные в конечном итоге образца испытывались на растяжение. В таблице 5.1 приведены средние результаты определения механических свойств после разрыва 4-5 образцов.

Таблица 5.1 – Влияние модификатора на механические свойства чугуна

|

Количество реагента, % |

Механические свойства |

||

|

sВ, МПа |

d, % |

Y, % |

|

|

- |

154 |

1,2 |

5,75 |

|

0,1 |

190 |

2,05 |

3,75 |

|

0,3 |

206 |

1,82 |

5,25 |

|

0,6 |

186 |

1,92 |

5,5 |

|

0,9 |

338 |

1,6 |

4,0 |

|

1,2 |

457 |

0,9 |

0 |

При изучении поверхности разрушения установлено, что у исходного чугуна без обработки расплава она черная с отдельными мелкими белыми участками. Это соответствует обычному серому чугуну с большим количеством пластинчатых выделений графита, по которым и происходит преимущественное зарождение и распространение трещин. После введения реагента излом у образцов светлый, что указывает на увеличение объемной доли металлической основы. В изломах наблюдается все большее количество ферритной составляющей, а пластины графита становятся короче. Наконец, в образцах после внутриформенного модифицирования 0,9 % реагента излом становится полностью светлым, а темные графитовые участки не обнаруживаются. Вместо графитовых участков в изломе появляется большое количество разрушенных пор – участки различного сечения сферических образований. В соответствии с этим в микроструктуре появилась новая составляющая – шаровидный графит. Этот факт заслуживает особого внимания, поскольку изучению чугунов со структурой шаровидного графита посвящено очень большое количество работ. К сожалению, этим вопросам специалисты по разрушению особо не занимались. Прочность обработанного чугуна с увеличением количества реагента с 0,1 до 0,9 % существенно увеличивается – с 190 до 338 МПа при сохранении удовлетворительной пластичности. Еще большее повышение прочности происходит после обработки расплава 1,2% реагента, однако сплав становится хрупким с «камневидным» изломом. В изломе поры отсутствуют, а в микроструктуре наблюдается лишь металлическая основа.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.