- реакція в опорі В:

![]() :

: ![]() ;

;

;

;

- реакція в опорі А:

![]() :

: ![]() ;

;

;

;

Визначаємо згинаючі моменти, діючі у цій площині:

![]()

![]() ;

;

при ![]() :

: ![]() ;

;

при ![]() :

: ![]() ;

;

![]() ;

;

![]() ;

;

при ![]() :

: ![]() ;

;

при ![]() :

: ![]() ;

;

![]() ;

;

![]()

при ![]() :

: ![]() ;

;

при ![]() :

:

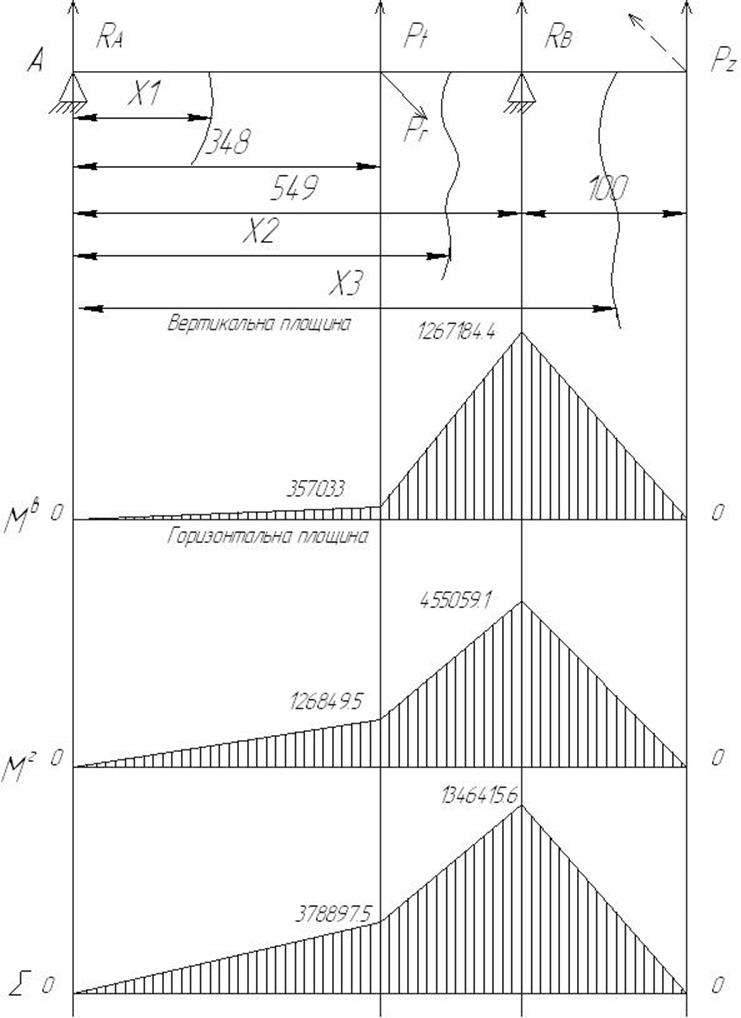

Строїмо епюру сумарного згинаючого моменту:

![]()

![]() ;

;

![]()

Визначаємо приведений момент:

![]()

![]() ;

;

Визначаємо діаметр шпинделя в самому небезпечному перерізі:

, де

, де ![]() - границя витривалості

(для ст.45:

- границя витривалості

(для ст.45: ![]() ).

).

Рисунок 6.6 Епюри моментів

6.10 Опис конструкції приводу головного руху

Привод головного руху – це сукупність механізмів, які забезпечують кінематичний зв’язок, передачу руху, від джерела руху до виконавчих ланок, що виконують головний рух. Привод головного руху має джерело руху – двигун, орган налагодження – коробка швидкостей, та виконавчу ланку, яка виконує обертаючий рух – шпиндель. Привод головного руху зубофрезерного верстата виконан у вигляді єдиного вузла: двигун, з’єднаний втулково-пальцевою муфтою з валом постійної передачі, яка передає обертання на вали коробки швидкостей і яка входить до її складу.

Шпиндель є останнім валом коробки швидкостей. Для підняття ККД привода всі вали встановлені на шарикових підшипниках кочення. Для прийняття навантаження в якості передньої опори використовують радіальні підшипники.

Наявність у складі коробки швидкостей електромагнітних муфт дозволяє попередити осьове переміщення деталі, які закріпленні на валу за допомогою упорних кілець. Технологічні отвори, які виникають при розточуванні, закриваються привернутими глухими кришками, які запобігають проникнення пилу до підшипнику, а також дозволяють здійснити натяг підшипника.

Розвиток промислового устаткування, у тому числі і металорізальних верстатах йде по шляху підвищення рівня ароматизації виконуваних операцій, що висуває особливі вимоги до электроавтоматики. Одночасно зі збільшенням обсягу розв'язуваних задач при проектували виникають проблеми, зв'язані зі зменшенням розмірів станцій електроустаткування, простотою його налагодження, діагностикою несправностей і їхнім оперативним усуненням, підвищенням надійності роботи.

Ці проблеми привели до рішення задачі синтезу функцій электроавтоматики на новому рівні - з використанням програмних методів рішення.

При синтезі принципових схем керування електроавтоматикою промислових механізмів потрібно привести задані умови роботи механізму до виду, зручному для аналізу. Така ж задача виникає при розробці типових схем шифраторів і дешифраторів, лічильників, регістрів і т.д. При рішенні цієї задачі застосовують циклограми і діаграми роботи, оператори стану і подій, карти і таблиці станів, таблиці включень.

Різноманіття логічних схем пристроїв керування механізмами можна розділити на комбінаційні схеми, у яких стан вихідних сигналів залежить тільки від стану вхідних сигналів у даний момент часу (наприклад це дешифратори, шифратори, суматори і т.д.), і на послідовні схеми, у яких стан вихідних сигналів залежить як від стану вхідних сигналів у даний момент, так і в попередні моменти часу, тобто це схеми, що містять елементи пам'яті.

Схеми керування яким-небудь механізмом, наприклад схема керування приводом головного руху чи верстата схема керування вибором і змінної інструментів, як правило, є цифровими автоматами, що включають у себе схеми обох видів. Аналіз і синтез подібних схем складні, тому в інженерній практиці схему керування, доцільно розділяти на закінчені підсхеми, описувані рівняннями алгебри логіки.

Логічні схеми пристроїв керування механізмів можна поділити на:

1) комбінаційні схеми, в яких стан вихідних сигналів залежить тільки від стану вхідних сигналів у визначений момент часу;

2) послідовні схеми, в яких стан вихідних сигналів залежить як від стану вхідних сигналів в цей момент, так і в інші моменту часу, в тому числі це схеми, що утримують елементи пам’яті.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.