Розрахункову довжину ременю округляємо до стандартної L=800(мм), (табл.2.12).

При стандартній довжині ременя перераховуємо міжосьову відстань Ар за формулою:

;

;

Де L- стандартна довжина ременя, мм;

dp1, dp2- відповідно діаметри меншого і більшого шківа, мм;

.

.

Далі перевіряємо кут охоплення на меншому шківу за формулою:

,

,

Кут повинен бути не менше ніж 150°.

=168,6>150.

=168,6>150.

Після цього визначаємо потужність (кВт), що допускається на один клиновий ремінь за формулою:

[N]=(N0*Ca*CL+∆Nu)*Cp,

Де [N]- потужність на один клиновий ремінь;

[N0]- потужність (кВт), що допускається на один клиновий ремінь при ά=180° та Ір =1, початковій довжині L0 та спокійній роботі. Його визначають по табл.2,15, 2,16, 2,17; знаючи: переріз ременя, розрахунковий діаметр dp1 та швидкість ременя;

Са- коефіцієнт враховуючий вплив кута охоплення на тягову здатність ременя табл. 2,18;

СL- коефіцієнт враховуючий вплив кута охоплення на його довговічність визначається в залежності від відношення по табл. 2,19;

∆Nu=0,0001∆Тu*nδ=0.0001*1*710=0.071- поправка, що враховує зменшення впливу на довговічність згину ременя на більшому шківу з збільшенням передаточного числа;

Тu- поправка до крутного моменту на швидкохідному валу Н*м, табл.2,20;

nδ- частота обертання швидкохідного вала, об/хв.

[N]=(0,95*1*0,89+0,071)*1=0,917

Потім визначаємо розрахункове число клинових ременів в передачі:

Z=![]() ,

,

Де z- розрахункове число ременів;

Nэл- потужність електродвигуна, кВт;

[N]- потужність на один клиновий ремінь, кВт;

Z= =4,36.

=4,36.

З врахуванням нерівномірності розподілу навантаження між ременями дійсне число ременів передачі визначаємо за формулою:

Z’=![]() , де z’- дійсне число ременів;

, де z’- дійсне число ременів;

z- розрахункове число ременів;

Сz- коефіцієнт числа пасів;

Z’=![]() =5.

=5.

6.6 Розрахунок шпоночних та шліцевих з’єднань на сжимання

У більшості випадків для кріплення коліс і муфт на валах застосовують ненапружені призматичні шпонки. Шпонки, що кріплять колеса вибирають за ДСТ 10748-79 і по СТ СЭВ 189-75.

Найбільше часто застосовують шпонки з округленими торцями (виконання А).

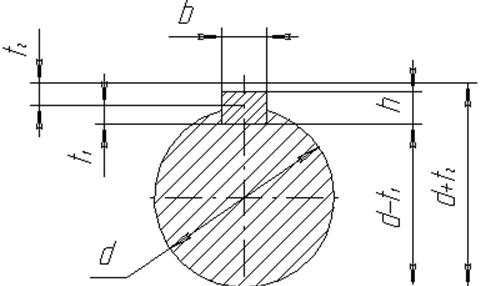

Рис. 6.2 Шпонкове з’єднання

Найбільш небезпечною деформацією для шпонок і пазів

є зминання від моменту![]() , що крутить, (

, що крутить, (![]() ). Розрахунок на зминання

виконується по наступній формулі:

). Розрахунок на зминання

виконується по наступній формулі:

|

де ![]() - напруга зминання,

- напруга зминання, ![]() ;

;

М - момент,

що крутить, на даному валу, ![]() ;

;

![]() -

діаметр вала,

-

діаметр вала, ![]() ;

;

![]() -

висота шпонки,

-

висота шпонки, ![]() ;

;

![]() -

глибина шпобина шпонкового паза,

-

глибина шпобина шпонкового паза, ![]() ;

;

![]() - робоча довжина шпонки,

- робоча довжина шпонки, ![]() .

.

![]()

![]() , де

, де ![]() -

довжина шпонки (загальна);

-

довжина шпонки (загальна);

![]() - ширина

шпонки

- ширина

шпонки ![]() .

.

У загальному машинобудуванні напруги, що допускаються, на зминання приймають рівним:

- при середньому режимі роботи

![]() ;

;

- при статистичних перевантаженнях

![]() .

.

Матеріал шпонок це Ст. 6, стали 45, 50.

Нульовий вал:

![]()

Шпиндельний вал:

![]()

|

Шліцові з'єднання в порівнянні зі шпонковими, мають більш високу навантажувальну здатність, створюють меншу концентрацію напруг у валах, а отже, забезпечують більш високу витривалість валів, створюють краще центрування деталей на валах.

Для важко навантажених з'єднань у загальному машинобудуванні найбільш поширені прямо бічні шліцові з'єднання (бувають: евольваентні, трикутного профілю шліци - застосовують у тракторобудуванні).

У залежності від розміру і кількості шліців (а отже, і від навантажувальної здатності при однаковому діаметрі) розрізняють три серії з'єднань із прямо бічними шліцами:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.