Δtкр /( Δt1) ≈ 1

Но в этом случае перед фронтом твердой корки металла образуется двухфазная зона. Объемное затвердевание отливок из сплавов типа твердых растворов (рис. 7, в) возможно лишь при условии Δtкр /( Δt1) >> 1

Как показали исследования Н. Г. Гиршовича и Г. Ф. Баландина, в реальных условиях кинетика кристаллизации определяется не ее параметрами, а теплоотводом, к которому эти параметры «приспосабливаются». Инструментом «приспособления» кристаллизации к теплоотводу служит переохлаждение. Сопоставим кинетику теплоотвода и кинетику кристаллизации.

Ранее при выводе уравнения скорости затвердевания отливки в песчаной форме считали, что количество теплоты <Q, поступающей в форму, зависит только от теплоты кристаллизации. Этот вывод вытекал из допущения об отсутствии температурного перепада по телу отливки и температурного напора на границе металл — форма. На самом деле общий баланс теплоты без учета потерь

υQ = υΔt + (V oρoco) ![]() , где

υQ= dQ/dτ— скорость

теплоотвода; υΔt = (Lρo)dVз-ф/dτ — скорость кристаллизации;

, где

υQ= dQ/dτ— скорость

теплоотвода; υΔt = (Lρo)dVз-ф/dτ — скорость кристаллизации;

Vз-ф —объем закристаллизовавшейся фазы.

Так как υQ ≠ υΔt, переохлаждение всегда должно изменяться во времени.

Рис. 7. Схемы процессов затвердевания сплава отливки: а — последовательное; б — последовательное с двухфазной зоной; в — объемное

Поэтому даже после снижения переохлаждения до малого, часто трудно фиксируемого значения, оно не только существует, но и обязательно изменяется во времени. Параметры кристаллизации (nи υ) всегда соответствуют имеющемуся в данный момент переохлаждению или стремятся к этому.

Это в одинаковой степени справедливо как для объемного, так и для последовательного затвердевания. В последнем случае можно принять, что перед фронтом затвердевающего металла находится зона зарождения центров кристаллизации и их роста. Кинетика кристаллизации в этом случае зависит только от переохлаждения. Процесс начинается в момент τ1 при достижении расплавом переохлаждения Δt1, которое определяет соответствующую скорость изотермической кристаллизации υΔt1при постоянной температуре (рис. 8).

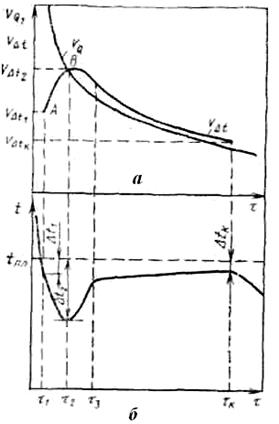

Рис. 8. Изменение во времени скоростей теплоотвода и кристаллизации (а), а также переохлаждения (б)

Однако в этот момент υQ > υΔt1 значит, переохлаждение должно увеличиваться и в соответствии с этим возрастать υΔt (отрезок АВ). В момент времени, когда переохлаждение достигает максимального значения Δt2, скорость теплоотвода с υQ и скорость кристаллизации υΔвыравниваются. Скорость кристаллизации не может значительно превосходить скорость теплоотвода, так как это приведет к отводу теплоты не только через твердую фазу, но и через расплав, т. е. к уменьшению переохлаждения, а это, в свою очередь, вызовет снижение скорости кристаллизации. При снижении скорости теплоотвода переохлаждение продолжает уменьшаться, и процесс заканчивается при каком-то переохлаждении Δtк, которому соответствует скорость кристаллизации υΔtк.

Принципиальное значение имеет влияние толщины стенки отливки на скорость затвердевания и формирование структуры. Не случайно в формуле (10) указывается область определения скорости затвердевания. Затвердевание начинается только после отвода от расплава теплоты перегрева, т. е. в момент τ = τ1 а τ1, прямо пропорционально квадрату приведенного размера отливки. Поэтому при одинаковом перегреве расплавов выше температуры начала кристаллизации тонкостенные отливки затвердевают с большей скоростью. При последовательном затвердевании формирование твердой корки происходит в результате зарождения и роста кристаллов в тонком поверхностном слое отливки, испытывающем максимальное переохлаждение.

§ 3. ФОРМИРОВАНИЕ КРИСТАЛЛИЧЕСКОЙ СТРУКТУРЫ СПЛАВОВ ОТЛИВОК

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.