Экспериментальное определение коэффициентов Г и К дает возможность оценить избыточное газовое давление Рф на поверхности раздела металл—форма S:

Рф = 2ГSlф/(3/СFф![]() ).

).

Из формулы следует, что максимальное избыточное газовое давление на поверхности металл—форма возникнет в начале нагрева формы, когда τ → 0. Это подтверждается экспериментально (см. рис. 13). Причина этого — различные скорости распространения температуры и газов в песчаной форме. Температуропроводность песчаных форм мала, поэтому слой формы, вступающий в теплообмен с отливкой, увеличивается медленно. В противоположность этому коэффициент фильтрации газов через форму при значительной ее пористости (30—40 %) достаточно велик, поэтому ширина слоя, принимающего газы, всегда больше ширины слоя, участвующего в теплообмене. В первый момент контакта металла и формы, когда происходит мгновенное выделение газов из нагревшегося тонкого поверхностного слоя формы, на границе металл—форма возникает самое высокое газовое давление, которое затем будет понижаться в результате преобладания фильтрации газа перед газовыделением.

В период достижения газами максимального значения Рф существует наибольшая вероятность их проникания в отливку, так как именно в это время на поверхности отливки может не быть корки твердого металла (это соответствует II стадии охлаждения отливки).

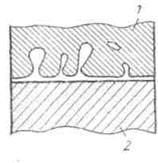

Образование газовых раковин или пор возможно, если избыточное газовое давление превысит противодействующее давление, равное сумме металлостатического напора Нτо (Н — высота столба металла в форме) и внешнего давления Рвн. Кроме того, давление газа должно обеспечить преодоление поверхностного натяжения расплава. При возникновении неблагоприятных условий на поверхности отливки могут формироваться газовые дефекты (рис. 14). В случае возникновения значительного избыточного газового давления в форме в первоначальный момент формирования отливки может произойти «кипение» жидкого металла из-за прохождения через него образовавшегося газа или выброс металла в период заполнения формы.

Рис. 14. Газовые раковины на поверхности отливки: 1 — металл; 2 — форма

Избыточное давление газов регулируется изменением соотношения Г/К, так как использовать в качестве регулирующих другие параметры, например tзал, bф, чаще всего нецелесообразно ввиду их влияния на скорость затвердевания отливки и формирование структуры сплава. Поэтому выбирать связующие материалы, а также влажность смесей нужно с учетом возможного газовыделения. С другой стороны, избыточное газовое давление существенно уменьшается при создании благоприятного режима отвода образующихся газов за счет увеличения газопроницаемости формовочных смесей.

Повторное повышение газового давления, как показано на рис. 13, наблюдается лишь в тех случаях, когда на пути движения газа, перемещающегося от поверхности отливки во внешнюю среду, возникает дополнительное и достаточно большое сопротивление. Чаще всего это происходит в формах из влажных формовочных смесей, в которых водяные пары, распространяясь в глубь формы и попадая в более холодные ее слои, конденсируются и заполняют поры смеси. Это приводит к снижению газопроницаемости формы и возрастанию газового давления. Если вторичное повышение газового давления происходит после затвердевания отливки, то оно не влияет на образование газовых дефектов. В противном случае происходит формирование газовых раковин. Их образование наиболее вероятно в толстостенных отливках или герметичных узлах отливок.

Повторное повышенное газовое давление может происходить на поверхности отливки со стороны стержня, если его знаковые части оказываются залитыми металлом, что препятствует удалению газов.

Для предупреждения образования газовых раковин в массивных отливках в результате повторного повышения газового давления необходимо создавать вентиляционные каналы в форме и стержнях, использовать полые стержни.

§ 7. ЛИНЕЙНАЯ УСАДКА СПЛАВОВ. НАПРЯЖЕНИЯ В ОТЛИВКАХ

Температурный коэффициент объемного сжатия твердых металлов βт благодаря их изотропности равен 3γ (γ — коэффициент линейного сжатия). В связи с этим усадку металлов в твердом состоянии оценивают коэффициентом линейной усадки ε.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.