х = [1,13bфνкр

/(ρ0L)] ![]() . (6)

. (6)

В реальных условиях расплав попадает в литейную форму перегретым относительно температуры ликвидуса tл, поэтому необходимо учесть время охлаждения расплава от начальной температуры tндо tл. Рассчитав тепловой поток в литейную форму при охлаждении расплава от tндо tл, Г. Ф. Баландин получил следующее выражение для расчета времени отвода в форму теплоты перегрева:

, (7)

, (7)

где R — приведенный размер тела; τзал — время заливки расплава в литейную форму; tн.ф — начальная температура формы. Начальная температура расплава при охлаждении tн = — (tзал + tл)/2, где tзал — температура сплава при заливке в форму. Для случая, когда температурный перепад внутри отливки равен нулю и геометрические размеры тела не играют существенной роли, можно воспользоваться приведенным размером тела

R = Vo/Fo, (8)

где Vo — объем отливки.

Время затвердевания отливки в песчаной форме с учетом времени отвода теплоты перегрева равно

, (9)

, (9)

При τ ≥ τ1 линейная скорость затвердевания и определяется по формуле

, (10)

, (10)

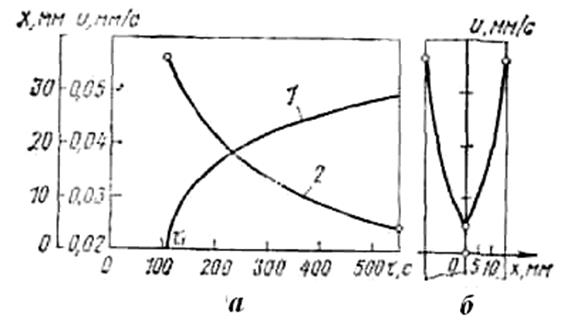

В качестве примера на рис. 5 приведены результаты расчета затвердевания в песчаной форме чугуна отливки массой 420 кг коробчатой формы (стол фрезерного станка) со средней толщиной стенки 30 мм. При проведении расчетов отливку представляли в виде плоской плиты. После отвода от расплава теплоты перегрева начинается рост твердой корки в соответствии с законом квадратного корня (рис. 5, а, кривая 1). Линейная скорость затвердевания сплава со временем плавно снижается (рис. 5, а, кривая 2). Это значит, что скорость затвердевания по толщине отливки неодинакова, в центральной зоне плоской отливки она существенно уменьшается (рис. 5, б).

Рис. 5. Изменение слоя твердого металла и скорости затвердевания сплава отливки в песчаной форме

Отливки сложной конфигурации можно рассматривать как состоящие из плоских, цилиндрических и сферических частей со своим значением приведенного размера R. В отличие от плоских в цилиндрических и шаровых отливках линейная скорость затвердевания к концу процесса не уменьшается, а увеличивается, что связано с изменением соотношения объема затвердевающего металла и поверхности охлаждения.

Кроме объемных песчаных форм, для изготовления отливок используют песчаные (керамические) оболочковые и металлические формы. На рабочую поверхность металлических форм в большинстве случаев наносят слой огнеупорного покрытия, являющийся термическим сопротивлением.

Закономерности затвердевания отливок в объемных песчаных формах справедливы и для форм других типов, в том числе металлических со слоем теплоизолирующего покрытия. В этом случае коэффициент затвердевания будет определяться не способностью формы отводить теплоту от отливки (bф), а свойствами затвердевающего металла проводить теплоту от центра к поверхности (λо/lo) и передавать ее форме (α).

Лишь в случае использования тонкостенных водоохлаждаемых металлических форм (без слоя покрытия) для получения тонкостенных отливок толщина слоя затвердевающего металла изменяется со временем линейно, а скорость затвердевания становится постоянной.

§ 2. УСЛОВИЯ КРИСТАЛЛИЗАЦИИ СПЛАВОВ ПРИ ЗАТВЕРДЕВАНИИ ОТЛИВОК

По мере того как в той или иной части охлаждающейся отливки создаются условия для осуществления фазового перехода из жидкого состояния в твердое, в соответствующем месте этой отливки начинается процесс кристаллизации, приводящий к формированию твердых кристаллов. Так как при затвердевании отливок происходит кристаллизация сплавов, рассмотрим энергетические и кинетические закономерности этого процесса.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.