Линейная усадка сплавов начинается с момента, когда на поверхности отливки образуется твердый каркас, термическое сжатие которого можно оценивать коэффициентом линейной усадки. Температура сплава, при которой формируется необходимый для начала линейной усадки каркас, названа академиком А. А. Бочваром температурой начала линейной усадки tн.л.у.

Линейная усадка твердых материалов есть относительное изменение линейных размеров

ε =

, (14)

, (14)

где tк—температура отливки при охлаждении.

Коэффициент линейного термического сжатия γ при (tc= 20 °С) ряда металлов имеет следующие значения:

Металл А1 Мg Сu Fе Тi

γ 106, 1/°С 21 29 20 12 10

У многих металлов и сплавов при определенных условиях может иметь место предусадочное расширение, связанное с фазовыми превращениями, выделением газов и другими явлениями. Предусадочное расширение может существенно влиять на общую линейную усадку.

Изменение линейных размеров отливки в период охлаждения имеет важное значение для получения изделий заданных геометрических размеров. Сокращение линейных размеров, определяемое только свойствами самого сплава, без внешнего торможения принято называть линейной (свободной) усадкой.

На практике относительную величину линейной усадки сплава определяют по изменению размеров отливки (lo) длинного стержня относительно первоначальных размеров формы (lф):

ε = [(lф – lо)/lф]·100%.

Линейная усадка сталей составляет 2—2,8 %, серого чугуна 1 — 1,5 %, белого чугуна 2 %, никелевых сплавов 2—2,2 %, алюминиевых сплавов 1,1—1,8 %.

Для того чтобы получить отливку заданных размеров, размеры модели должны быть больше размеров отливки на величину усадки данного сплава.

При изготовлении сложных по конфигурации отливок усадке сплавов оказывают сопротивление внутренние стержни, выступающие части формы. Кроме механического торможения усадки, сплавы отливок испытывают термическое торможение, связанное разницей температур отдельных частей при охлаждении. Поэтому действительное изменение размеров отливки характеризуется коэффициентом литейной (затрудненной), а не линейной усадки. Значения литейной усадки могут быть неодинаковы в различных направлениях даже в пределах одной отливки.

Неравномерность и неодновременность усадки различных частей отливки вызывает возникновение внутренних напряжений трех видов:

механические σм (усадочные), обусловленные торможением усадки формой и стержнем;

термические σт, появляющиеся в результате разницы скоростей охлаждения отдельных частей отливки;

фазовые σф, возникающие в результате неодновременного протекания фазовых превращений в сплаве.

Литейные напряжения σл равны сумме напряжений всех видов:

σл = σМ + σт ± σф. Фазовые напряжения могут усиливать или „"лаблять литейные, так как превращения в сплаве могут протекать с уменьшением или увеличением объема.

Напряжения могут быть временными и остаточными. Временные напряжения существуют до тех пор, пока действуют внешние силы. Остаточные существуют в отсутствие внешних сил и уравновешиваются в объеме отливки.

Внутренние напряжения могут достигать больших значений, что приводит к короблению отливок и даже к возникновению в них трещин.

На возникновение механических напряжений сильное влияние оказывают металлические стержни, поэтому их извлекают из отливки задолго до полного охлаждения, устраняя этим препятствие развитию усадки.

Наиболее благоприятные условия для усадки создаются в том случае, когда после формирования поверхностных слоев отливки литейная форма становится податливой. Это достигается введением в смеси добавок, способствующих уменьшению ее прочности при нагреве до высоких температур, использованием полых стержней. На практике широко используют такой технологический прием, как извлечение из формы отливок, не ожидая их окончательного охлаждения.

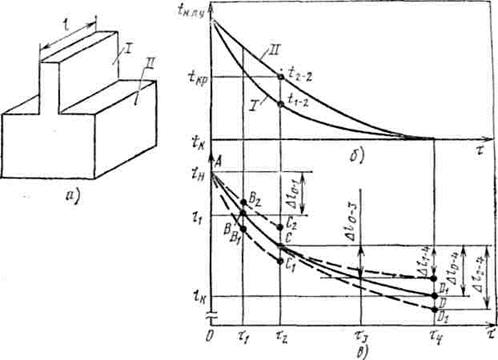

Рассмотрим возникновение термических напряжений в отливке типа бруса с выступающим тонким ребром I (рис. 15, а).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.