Проверку наружных резьб выполняют резьбовыми кольцами, изготовляемыми для резьб диаметром от 1 до 100 мм. Проходные кольца (рис. 8, в) имеют резьбу на всей ширине кольца. Их наружная поверхность накатывается. Непроходные кольца имеют укороченную резьбу (оставляют только 2—3 витка с укороченным профилем резьбы). На этих кольцах делают отличительную проточку по середине наружной цилиндрической накатанной поверхности кольца (рис. 8, г).

КАЛИБРЫ ДЛЯ КОНТРОЛЯ ЛИНЕЙНЫХ РАЗМЕРОВ

ДЕТАЛЕЙ И РАССТОЯНИЙ МЕЖДУ

ОСЯМИ ОТВЕРСТИЙ

Для контроля линейных размеров деталей — длин, глубины пазов, высоты уступов, расстояний между осями отверстий применяются калибры, изготовленные чаще всего из листовой стали.

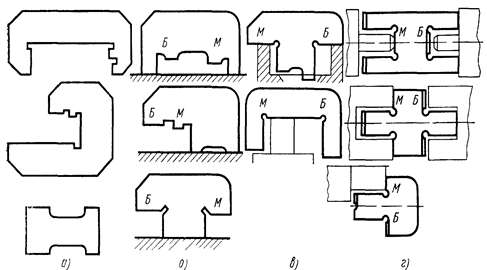

На рис. 9, а показаны листовые скобы и пробки для контроля расстояний между параллельными поверхностями.

Для контроля глубин и высот уступов применяют калибры, которые показаны на рис. 9, б, в, г. Годность детали определяют по наличию зазора между поверхностью детали и измерительными поверхностями калибра.

Вместо проходной и непроходной сторон у этих калибров различают стороны, соответствующие наибольшему и наименьшему предельным размерам детали. Установлены следующие обзначе-ния сторон размеров калибров:

Б, П-Б и К-Б— соответственно рабочего, приемного и контрольного калибров для большего предельного размера деталей;

М, П-М и К-М—соответственно рабочего, приемного и контрольного калибров для меньшего размера детали.

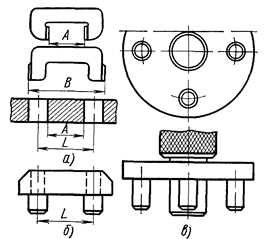

Калибры для проверки расстояний между осями отверстий изготовляют только проходными. Результаты контроля зависят не только от смещения осей, но и от отклонения диаметров контролируемых отверстий, увеличение диаметра компенсирует смещение оси и может обеспечить вхождение калибра. Поэтому перед контролем смещения осей проверяют диаметры отверстий. Калибры выполняют в виде скоб (рис. 10, и) или же в виде планок со штифтами (рис 10, б).

Рис. 9. Калибры для контроля линейных

размеров деталей

Калибр в виде скоб изготовляют в комплекте из двух проходных скоб, проверяющих раздельно наименьшее и наибольшее расстояние между образующими отверстий.

Рис.10. Калибры для контроля расстояний между

осями отверстий

Штифтовые калибры могут изготовляться для проверки расположения любого количества отверстий. Эти калибры позволяют проверять не только относительное расположение отверстий, но и их расположение относительно плоской или цилиндрической базовой поверхности (рис. 10,б). Штифтовые калибры могут изготовляться для проверки расположения любого количества отверстий. Эти калибры позволяют проверять не только относительное расположение отверстий, но и их расположение относительно плоской или цилиндрической базовой поверхности (рис. 10, б).

КАЛИБРЫ ДЛЯ ШЛИЦЕВЫХ ДЕТАЛЕЙ

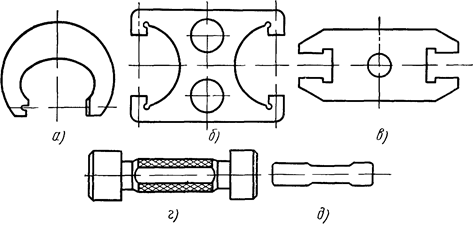

Контроль шлицевых деталей производится поэлементно с помощью предельных калибров. При контроле шлицевых валов с прямобочным профилем используют комплект предельных скоб (рис. 11, а, б, в).

Для проверки наружного диаметра шлицевых втулок применяют предельные плоские пробки, имеющие толщину несколько меньшую, чем ширина впадин Внутренний диаметр проверяют обычной предельной пробкой (рис. 11, г), а для контроля ширины пазов служит двусторонний плоский калибр (рис. 11, д)

Рис.11. Предельные калибры для контроля шлицевых деталей: а — для наружного диаметра; б — для внутреннего диаметра; в — для толщины зубьев; г — пробка для внутреннего диаметра; д — плоский калибр для ширины пазов

Помимо поэлементного контроля шлицевых деталей применяют комплексный контроль, осуществляемый калибрами-кольцами (для шлицевых валов) и калибрами-пробками (для шлицевых отверстий) Все комплексные калибры изготовляют только проходными.

ПРОФИЛЬНЫЕ КАЛИБРЫ (ШАБЛОНЫ)

Для проверки контуров деталей сложного профиля применяют специальные профильные калибры, измерительная кромка которых в точности воспроизводит обратный профиль детали (рис. 12, а).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.