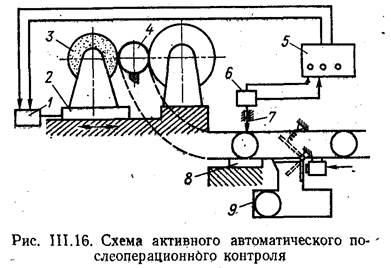

Системы послеоперационного контроля

контролируют один или несколько параметров детали непосредственно после ее

обработки, при этом их устанавливают на станке вне его рабочей зоны или рядом

со станком (рис. III.16). Деталь 4 после выхода из рабочей зоны

бесцентрово-шлифовального станка устанавливается на позицию изменения 8, где

контролируется измерительным устройством 7 с датчиком 6. При выходе

контролируемого параметра за заданные границы датчик 6 дает сигнал на

командно-сигнальный пульт 5, где сигнал усиливается и подается команда на

подналадку или останов станка через командоаппарат 1 привода бабки 2 ведущего

круга 3. В первом случае средство послеоперационного контроля называют

подналадчиком, во втором - контрольно - блокировочным устройством.

Системы послеоперационного контроля

контролируют один или несколько параметров детали непосредственно после ее

обработки, при этом их устанавливают на станке вне его рабочей зоны или рядом

со станком (рис. III.16). Деталь 4 после выхода из рабочей зоны

бесцентрово-шлифовального станка устанавливается на позицию изменения 8, где

контролируется измерительным устройством 7 с датчиком 6. При выходе

контролируемого параметра за заданные границы датчик 6 дает сигнал на

командно-сигнальный пульт 5, где сигнал усиливается и подается команда на

подналадку или останов станка через командоаппарат 1 привода бабки 2 ведущего

круга 3. В первом случае средство послеоперационного контроля называют

подналадчиком, во втором - контрольно - блокировочным устройством.

Чтобы исключить возможность

управления станком по результатам случайного отклонения размеров, необходимо

импульс на подналадку станка давать по результатам измерения группы деталей,

для чего пульт управления должен снабжаться счетно-запоминающей схемой.

Устройства после операционного контроля могут выполнять также ряд других

функцкий: отсортировывать бракованные детали, направляя их в сборник 9 брака,

или рассортировывать их на группы внутри поля допуска для селективной сборки.

При появлении брака дается команда на останов станка.

Чтобы исключить возможность

управления станком по результатам случайного отклонения размеров, необходимо

импульс на подналадку станка давать по результатам измерения группы деталей,

для чего пульт управления должен снабжаться счетно-запоминающей схемой.

Устройства после операционного контроля могут выполнять также ряд других

функцкий: отсортировывать бракованные детали, направляя их в сборник 9 брака,

или рассортировывать их на группы внутри поля допуска для селективной сборки.

При появлении брака дается команда на останов станка.

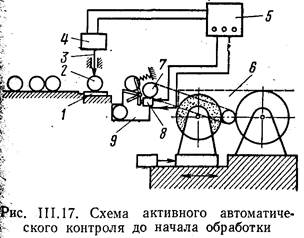

Автоматические средства контроля деталей до их поступления на станок называют защитно-блокировочными устройствами (рис. III. 17). Они не допускают попадания на станок заготовок с размерами, выходящими за допустимые пределы, предохраняя инструмент и механизмы станка от аварий. Эти средства могут давать команду на удаление негодной заготовки из потока или останавливать станок. Оператор в последнем случае удаляет бракованную заготовку вручную.

Деталь устанавливается на измерительную позицию и контролируется измерительным устройством, расположенным перед станком 6. Измерительное устройство снабжено датчиком. Сигнал датчика при попадании на измерительную позицию негодной заготовки усиливается в командно-сигнальном пульте и воздействует на сортировочный механизм сбрасывающий ее в сборник брака. Годные заготовки поступают на станок.

Системы активного контроля наиболее широко применяются на отделочных операциях: при круглом наружном и внутреннем шлифовании, бесцентровом и плоском шлифовании, хонинговании. Реже они применяются при точении, растачивании, сверлении, зубообработке и др.

Системы активного контроля в процессе обработки чаще основываются на прямом методе измерения, когда непосредственно измеряется контролируемый размер детали или его отклонения от размера установочной меры, реже на косвенном методе измерения, когда измеряется параметр, связанный с контролируемым размером определенным соотношением.

В процессе обработки обычно контролируется один обрабатываемый параметр (размер), на величину которого средство активного контроля воздействует непосредственно. Отклонения формы в процессе обработки обычно не контролируются, так как автоматическое управление этими параметрами не производится.

В устройствах для контроля в процессе обработки обычно применяется контактный способ измерения: губки скобы или наконечники рычагов непосредственно касаются обрабатываемой поверхности.

Разработаны также бесконтактные устройства для контроля в процессе обработки, основанные на пневматическом, индуктивном, фотоэлектрическом и радиационном методах измерения. При достаточных величинах измерительных усилий контактный способ более надежен, несмотря на износ измерительных наконечников и оставление следа на тонко обработанной поверхности детали.

Системы активного контроля, в которых применяется контактный способ измерения, могут иметь контакт с поверхностью детали в одной, двух .и трех точках, а также поверхностный контакт. Соответственно они разделяются по типу воспринимающего элемента на одно-, двух-, трехконтактные устройства и устройства с поверхностным контактом. Последние применяются для контроля поверхности в процессах внутреннего шлифования и хонингования с помощью калибров-пробок.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.