Основной смысл применения активного контроля заключается в повышении точности обработки, что достигается компенсацией технологических погрешностей. Однако этот важнейший аспект проблемы активного контроля не укладывается в рамки представлений современной прикладной метрологии. Задача повышения точности активного контроля носит комплексный характер и должна решаться комплексными методами путем повышения точности всех элементов системы СПИД. Точность активного контроля зависит от порогов чувствительности исполнительных органов станка, точности предварительных заготовительных операций, качества режущего инструмента, тепловых и силовых деформаций системы СПИД, режимов резания, т.е. факторов, которые с позиций современной прикладной метрологии являются совершенно «неметрологическими». И тем не менее без изучения этих факторов нельзя серьёзно заниматься вопросами регулирования размеров.

1. Обзор существующих методов систем автоматического контроля

Повышение требований к качеству производимой продукции, точности изготовления вызывает необходимость повышения точности их измерений. Задача повышения производительности и качества продукции в машиностроении крепко связаны с повышением точности контроля. В устройствах автоматического контроля процесс получения и обработки информации от объекта контроля автоматизирован(происходит по заданной программе). Результаты контроля используются для приведения в действие исполнительных органов автоматической системы. Внедрение активного контроля приводит к устранению субъективных погрешностей, повышает точность контроля, а следовательно и качества продукции. Контроль является неотемливой частью технологического процесса. Контроль выявляет нарушения ведения технологического процесса. На основе информации, полученной по результатам контроля, производится подналадка, регулирования хода процесса.

Все средства активного контроля можно разделить на 2 группы: активного и пассивного(приёмочного) контроля. Пассивный контроль производит приёмку и разборку (сортировку) деталей с большим сдвигом во времени после их изготовления, обеспечивая, таким образом, качество продукции. Средства пассивного контроля не оказывают непосредственного влияния на ход технологического процесса.

Средства активного контроля непосредственно связаны с ходом технологического процесса, активно участвуют в нем, регулирую параметры обрабатываемой детали. Могут управлять исполнительными органными станков по результатам контроля. Средства активного контроля- это технические средства, с помощью которых по результатам сравнения с действительным размером обрабатываемой детали.

Системы активного контроля в

зависимости от их места в технологическом процессе могут быть разделены на

средства для контроля в процессе обработки, до и после обработки.

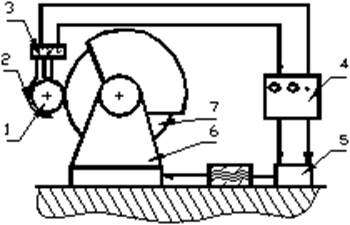

Рис.I Схема активного автоматического контроля в процессе обработки

Системы автоматического контроля в процессе обработки (рис. III.15) непрерывно следят за изменением размера заготовки и управляют работой станка: изменяют режимы обработки при промежуточных величинах припуска и прекращают обработку после достижения окончательного (заданного) размера. Деталь 1, установленная в центрах круглошлифовального станка, в процессе шлифования контролируется скобой 2 измерительного устройства. Изменение размера в процессе обработки воспринимается датчиком 3 и преобразуется в нем в электрический сигнал, который усиливается в командно-сигнальном пульте 4 и преобразуется в команду, управляющую механизмом 5 поперечных подач и движением бабки 6 шлифовального круга 7.

К числу систем активного контроля относят также визуальные устройства для наблюдения за ходом технологического процесса. Оператор непрерывно следит за показаниями прибора и прекращает обработку при заданном положении указателя. В этом случае в скобу 2 вместо датчика 3 встраивается универсальная отсчетная головка.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.