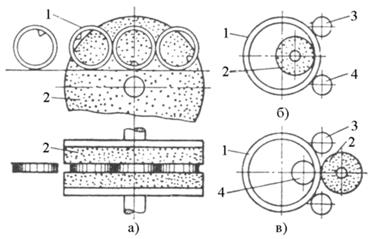

Обдирку торцовых, внутренней и наружной поверхностей производят на специальных станках. Торцовые плоскости обрабатывают при пропускании колец между двумя плоскими шлифовальными дисками, наклеенными на стальные планшайбы (рисунок 5.4, а); внутреннюю поверхность обрабатывают предварительно шлифовальным кругом, на который одновременно надевается 10-20 колец. Детали получают вращение от приводных роликов, которые прижимают кольца к поверхности шлифовального круга (рисунок 5.4, б). Черновая обработки наружной поверхности производится подобным способом, но кольца надеваются на стальной свободно вращающийся ролик и прижимаются одновременно к шлифовальному кругу и резиновым ведущим роликам (рисунок 5.4, в). Предварительное и чистовое шлифование плоскостей производится на плоскошлифовальных станках разных типов.

Рисунок 5.4 – Схема шлифования колец из индивидуальной отливки:

а – шлифование торцов; б – шлифование внутренней поверхности; в – шлифование наружной поверхности; 1 – заготовка кольца; 2 – шлифовальный круг; 3 – ведущий ролик; 4 – прижимной ролик

Вырезание замка производится двумя фрезами в месте, отмеченном метками, полученными при отливке. Выполнение остальных операций существенно не отличается от выполнения операций, применяемых при обработке колец из маслот.

В таблице 5.3 дана схема технологического процесса изготовления цилиндрического нехромированного кольца. Если кольцо подвергается хромированию, то наружная поверхность не обтачивается, а шлифуется, острые кромки закругляются и кольцо подвергается хромированию и притирке. При изготовлении маслосъемных колец производится фрезерование или сверление маслоотводящих отверстий.

Другие методы изготовления поршневых колец.

На быстроходных форсированных дизелях применяются стальные кольца. Эти кольца изготовляют из стальной термически обработанной ленты (сталь 65Г), сечение которой примерно равно сечению готового кольца. Из ленты на оправке, закрепленной на токарном станке, навивается пружина на 30-40 колец. Диаметр пружины на 2-3 мм больше диаметра готового кольца; витки пружины должны быть плоскими; тарельчатость допускается не более 0,1 мм. После навивки пружины производится снятие напряжений при температуре 350-370° С и охлаждение на воздухе.

Пружину разрезают на отдельные кольца дисковой фрезой или шлифовальным кругом и в приспособлении производят калибровку замка. Затем кольца собирают в пачку и предварительно обтачивают по наружной поверхности. После этого производят термофиксацию замка при температуре 580 ± 10° С в приспособлении, применяемом при изготовлении колец из маслот. /12/

В дальнейшем кольца обрабатываются так же, как и кольца, изготовляемые из маслот с термофиксацией.

Высокими эксплуатационными свойствами обладают металлокерамические кольца, процесс изготовления которых следующий:

Железный порошок смешивается с порошком графита (2%) и тщательно перемешивается. Из этой смеси в прессформах прессуют заготовки поршневых колец, размеры которых на 3-5% больше размеров готового кольца. Прессование производится при давлении 7-8 Т/см2, Заготовки подвергают спеканию при температуре 1100° С в атмосфере водорода, расщепленного аммиака или природного газа и охлаждают в защитной атмосфере или в масляной ванне. При спекании происходит усадка заготовки на 1-2%.

В заготовке разрезают тонкой дисковой пилой замок, затем производят термофиксацию. После термофиксации производят только отделочные операции – шлифование или притирку торцов в наружной поверхности. Вследствие пористости (10-15%), наличия свободного графита и пропитки маслом металлокерамические кольца отличаются высокой износостойкостью и мало изнашивают поверхности цилиндра.

При добавлении к железному порошку 1-2% медного порошка еще больше повышаются механические свойства колец.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.