Поршневые кольца двигателей внутреннего сгорания предотвращают утечку газов из камеры сгорания в картер через зазор между поршнем и гильзой, обеспечивают необходимое сжатие воздуха в цилиндре, отводят тепло от поршня, устраняют попадание масла в камеру сгорания. Они должны хорошо прилегать к стенкам цилиндра, сохранять упругие свойства при нагревании и обладать хорошими антифрикционными свойствами и износостойкостью.

Поршневые кольца делят на компрессионные и маслосъемные.

Материал, технические требования, заготовки

Кольца изготовляют из мелкозернистого серого легированного и природнолегированного чугуна марки СЧ 21-40 с содержанием фосфора 0,3-0,6%. Применяются также кольца из высокопрочного чугуна, низколегированной стали (Х12М, 65Г, У8А и др.), а также металлокерамические и металлографитовые кольца, изготовленные из железного порошка с графитом и медью, и кольца со вставками из мягких антифрикционных материалов. Для ускорения приработки колец их наружную поверхность подвергают свинцеванию, лужению, железнению, оксидированию или фосфатированию. Наиболее распространенные конструкции поршневых колец приведены на рисунке 5.1. /4/, /12/.

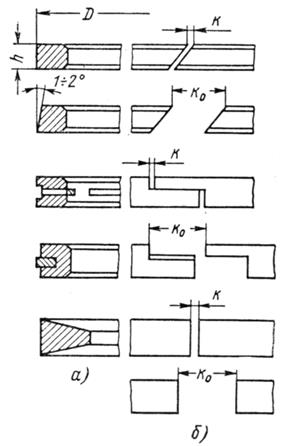

Рисунок 5.1 – Конструкции поршневых колец и замков:

а – кольца; б – замки; D – диаметр кольца; h – высота; к – размер замка в сжатом состоянии; к0 – размер замка в свободном состоянии

Требования, предъявляемые к поршневым кольцам, оговорены ГОСТом 621-87. Основные требования, которым должны удовлетворять поршневые кольца, следующие:

- твердость HRB для колец диаметром до 150 мм должна быть равна 96-107, а для колец диаметром более 150 мм 92-105;

- наружная цилиндрическая поверхность верхнего компрессионного кольца четырехтактных дизелей с диаметром менее 200 мм, работающего в наиболее напряженных условиях, с целью улучшения условий смазки и повышения износостойкости должна быть покрыта пористым хромом;

- колебания радиальной толщины в одном кольце не должны превышать 0,1 мм при диаметре до 150 мм, 0,2 мм при диаметре свыше 150 мм;

- чистота обработки торцовых поверхностей должна быть не ниже 8-го класса, а наружной поверхности цилиндрического кольца не ниже 6-го класса, для колец форсированных быстроходных дизелей повышаются на один класс;

- радиальный зазор (просвет) между кольцом и контрольным калибром допускается на дуге 45° не более чем в двух местах в пределах 0,03 мм для колец диаметром до 150 мм и 0,05 мм для колец большего диаметра;

- коробление торцовых поверхностей для колец диаметром до 150 мм не должно превышать 0,03 мм, от 150 до 400 мм 0,05 мм и диаметром более 400 мм 0,07 мм. Оно проверяется пропусканием колец под действием силы тяжести между двумя полированными стальными плитами, скрепленными на заданном расстоянии, а крупных колец – на контрольной плите щупом;

- кольцо по высоте выполняется по 2 или 3-му классу точности;

Зазор в замке и упругость колец проверяют при сжатии их силами, перпендикулярными к диаметральной линии, проходящей через замок, до получения в замке зазора который указывают в чертеже. Упругость колец проверяют двумя способами: сжатием кольца между двумя плоскостями или сжатием кольца упругой лентой. Приборы и автоматы для проверки колец построены по принципу пружинных весов.

Заготовки колец отливают в виде барабанов (маслот) на несколько колец, а также в виде индивидуальной заготовки на одно кольцо, которая имеет овальную форму, соответствующую форме кольца в свободном состоянии. Заготовки отливают с небольшими припусками на обработку. Индивидуальные отливаются земляные формы. Маслотные отливаются центробежных машинах.

Рассмотрим основные технологии производства поршневых колец.

Изготовление колец из маслот с вырезкой замка.

Метод изготовления колец из маслот с вырезкой замка применяется в мелкосерийном производстве. Этим методом изготовляют кольца больших размеров. Заготовкой для колец служит чугунный барабан (маслота). /12/

Схема технологического процесса обработки таких колец приведена в таблице 5.1.

Таблица 5.1 - Схема технологического процесса обработки колец из маслот с вырезкой замка

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.