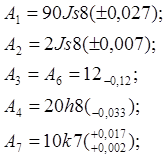

Для резервных звеньев поля допусков, как правило, определяется из расчета и могут быть любыми.

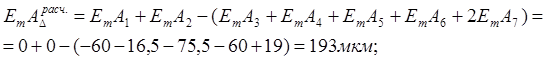

Нахождение

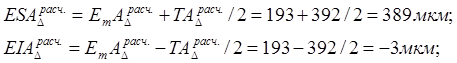

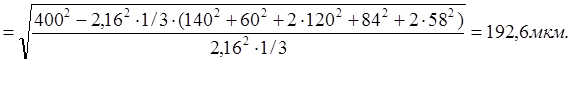

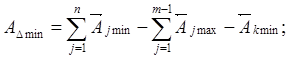

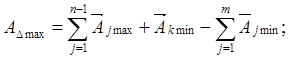

предельных отклонений резервного звена ![]() :

:

По величине ![]() находим ближайшее стандартное основное

отклонение:

находим ближайшее стандартное основное

отклонение:

![]() .

.

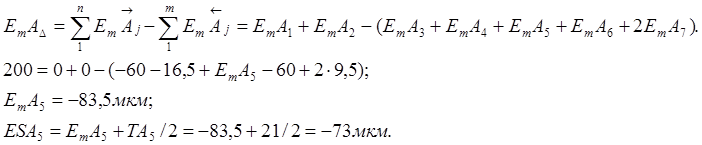

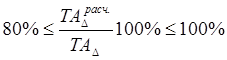

4. Проверка.

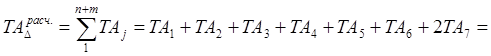

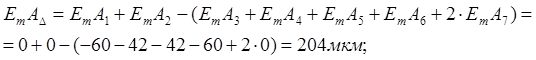

Определение суммы допусков выбранных звеньев:

![]()

Примечание: задача решена

верно, если используется от 80% до 100% исходного допуска ![]() (т.е.

(т.е. ![]() ).

).

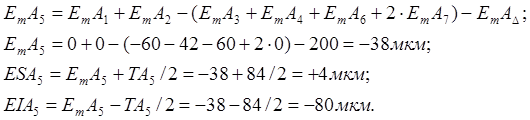

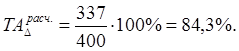

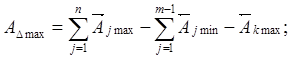

Определение

предельных отклонений замыкающего звена ![]()

Так как

расчетные координаты вышли за поле допуска, скорректируем звено ![]()

![]() .

.

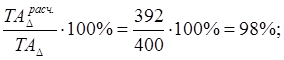

Проверка:

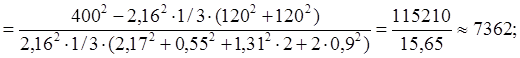

![]() или 93%;

или 93%;

![]()

![]()

![]()

Задача решена верно, т.к.

и

и

![]()

Анализ решения: изготовление звеньев по 7-8 квалитетам технологически невыгодно (приемлемыми являются допуски, начиная с 10 квалитета и далее), предпочтительно перейти на теоретико-вероятностный метод расчета.

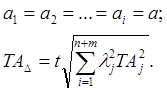

ТЕОРЕТИКО-ВЕРОЯТНОСТНЫЙ МЕТОД РАСЧЕТА

Проведем расчет данной задачи теоретико-вероятностным методом.

Используем способ допусков одного квалитета, т.е.

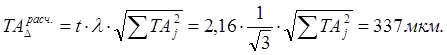

1. Определение значения функции Лапласа и коэффициента Стьюдента:

![]()

По функции ![]() находим коэффициент Стьюдента

находим коэффициент Стьюдента ![]() [3, с.14].

[3, с.14].

Для данной

задачи процент риска: ![]()

![]()

т.к. закон равной вероятности

(мелкосерийное производство).

т.к. закон равной вероятности

(мелкосерийное производство).

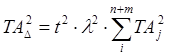

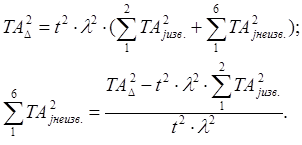

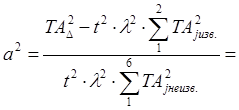

2. Определение суммы допусков неизвестных звеньев:

(предполагаем,

что ![]() ),

),

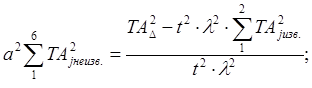

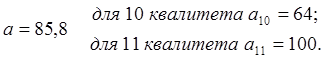

3. Определение числа единиц допуска, характеризующее квалитет:

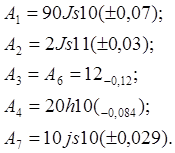

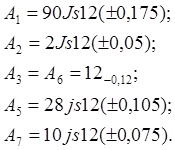

Назначаем допуски:

![]() - резервное звено:

- резервное звено:

Стандартное

значение допуска ![]() (по 10 квалитету).

(по 10 квалитету).

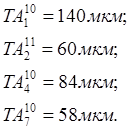

Рассчитаем

Назначаем предельные отклонения:

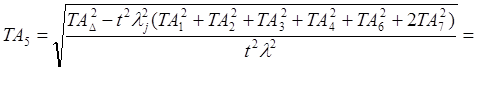

Расчет

резервного звена ![]()

Назначаем ![]()

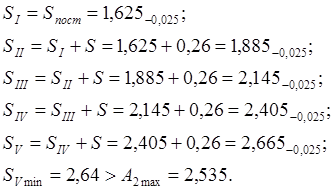

Проверка:

![]()

![]()

![]()

Эскиз узла с обозначением на нем размеров, входящих в размерную цепь, дан в приложении 6.1.

РЕШЕНИЕ ЗАДАЧИ МЕТОДОМ ПРИГОНКИ КОМПЕНСАТОРА (СЪЕМОМ МЕТАЛЛА)

Пусть

компенсатор – втулка ![]() - уменьшающее звено.

- уменьшающее звено.

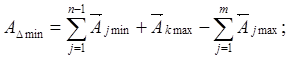

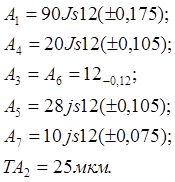

Назначаем на все звенья удобные технологические допуски (по 12-14 квалитету):

Определяем размеры компенсатора из:

![]()

![]()

![]()

![]()

![]()

![]()

Номинальный

размер ![]() т.е.

т.е. ![]()

Если компенсатор

в процессе изготовления уменьшается, его заготовка ![]() должна

быть больше

должна

быть больше ![]() на величину припуска, и, наоборот, если

увеличивается – то меньше

на величину припуска, и, наоборот, если

увеличивается – то меньше ![]() на величину припуска.

на величину припуска.

Например: ![]()

Примечание: метод пригонки используется в единичном и мелкосерийном производстве, т.к. требует контрольных и пригоночных (съема материала) операций, является трудоемким.

Если компенсатор

является увеличивающим звеном, например, звено ![]() то его

находят из формул:

то его

находят из формул:

![]()

![]()

Т.е. ![]()

![]()

![]()

![]()

![]()

РЕШЕНИЕ ДАННОЙ ЗАДАЧИ МЕТОДОМ РЕГУЛИРОВКИ

(без снятия материала)

В качестве

компенсатора возьмем ![]()

Допуск на шлифовку следует брать по 6-9 квалитетам.

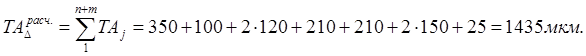

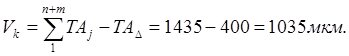

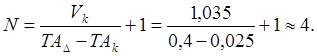

Определим число прокладок:

При увеличении ![]() увеличивается число прокладок, что

нецелесообразно.

увеличивается число прокладок, что

нецелесообразно.

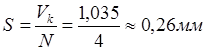

Определим размер ступени (разницу толщин прокладок):

(округлять до двух знаков после запятой).

(округлять до двух знаков после запятой).

Примечание: Толщина ![]() должна быть

должна быть ![]() .

.

Наиболее часто

используется 2 набора прокладок. Первый состоит из одной постоянной, толщина

которой ![]() и

и ![]() сменных

толщиной

сменных

толщиной ![]() .

.

I набор.

![]()

Скорректируем ![]() на допуск

на допуск ![]() а так

же учитывая допуск

а так

же учитывая допуск ![]() (при N=4):

(при N=4):

![]()

![]() можно брать

можно брать ![]()

![]()

Проверка:

Задача считается решенной верно, если для худших условий сборки (прокладки имеют минимальные размеры) выполняется условие:

![]()

![]()

![]()

Условие выполняется.

II набор.

Во втором

наборе, т.к. используется только одна прокладка, корректировка на ![]() не нужна.

не нужна.

Примечание:

II набор прокладок

требует большего расхода металла, но он удобнее при сборке, если ![]() очень мала (меньше 0,1 мм) и прокладка

может сминаться.

очень мала (меньше 0,1 мм) и прокладка

может сминаться.

Примечание:

Подбор прокладок осуществляется следующим образом:

После сборки

деталей в корпусе (одна из крышек не установлена) замеряется размер ![]() между последней деталью (

между последней деталью (![]() ) и торцом корпуса. Замер производится с

помощью микрометрического глубиномера.

) и торцом корпуса. Замер производится с

помощью микрометрического глубиномера.

После установки

последней крышки должно выполняться условие ![]() откуда

откуда

![]() При регулировке после расчета подбирается

прокладка, при методе пригонки – заготовка компенсатора шлифуется до нужного

размера.

При регулировке после расчета подбирается

прокладка, при методе пригонки – заготовка компенсатора шлифуется до нужного

размера.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Радкевич Я.М. Метрология, стандартизация и сертификация: учеб. для вузов / Я.М. Радкевич, А.Г. Схиртладзе, Б.И.Лактионов – 2-е изд., доп. – М.: Высш. шк. 2006- 800с.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.