на внедрение системы «канбан» фирме Тойота потребовалось около 10 лет, которые ушли на достижение соответствующего уровня организационной среды.

основными направлениями организационного развития являлись:

- сбалансированность производства и его рациональная организация,

- всеобщий контроль качества, включая исходных материальных ресурсов от поставщиков,

- партнерство только с надежными поставщиками и перевозчиками,

- должная трудовая дисциплина и высокая профессиональная ответственность всего персонала фирмы.

К настоящему времени система ТВС получила развитую информационно-компьютерную поддержку, она сочетается с надежными не коммуникационными системами, групповыми технологиями, гибким автоматизированным производством и т.п. Она стала ядром современной интегрированной логистики, обеспечивающей высокую надежность, уровень качества продукции и сервиса на всем периоде эксплуатации продукции для максимального удовлетворения запросов потребителей. Идеология системы ТВС получила в мире мировое признание, она стала сочетаться с ранним предсказанием потребительского спроса и снижается достигшей 2-го поколения развития.

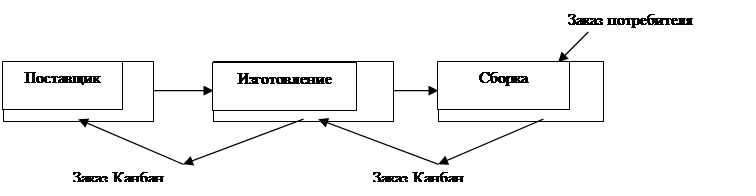

Схема текущий системы ТВС представлена на рис.1

|

Рис. 1. Схема текущей системы ТВС

Основные цели БП сводятся к следующим:

- Высокие стандарты качества

- Низкие производственные затраты на единицу продукции

- Быстрая реакция на спрос потребителя

- Быстрый продуктооборот

По свидетельству Т. Оно это произошло на Тойоте в течение 19725 года, когда каждая производственная стратегия научилась быстро реагировать на требования следующей. Эта система была доведена до совершенства, включая крупное оборудование, и можно было констатировать, что вся производственная система Тойоты способна к быстрой переналадке под заказ. На это потребовалось около 20 лет.

Основными инструментами достижения целей БП на фирме Тойота были:

- Разработка систем развития качественных продуктов и качественных производственных процессов

- Командная работа

- Гибкость и концентрация работников на главном

Корпорация Тойота (ТМС) включает около 200 аффилированных компаний, включая 190 членов ассоциации поставщиков Тойоты. Групповая структура вполне соответствовала концепции «таргет костинг» (целевых затрат), выражающей приемлемую стоимость достижения заданной цели, которую в свое время тоже разработал Тайити Оно.

Тойта Моторс, находясь на вершине пирамиды поставщиков, определяла ценность каждого компонента автомобиля с позиции потребителя. На основе этого устанавливались целевые затраты Тойоты. Затем начиналась работа с поставщиками над снижением затрат, чтобы поставщик укладывался в целевые затраты и мог иметь достойную прибыль. Поставщиков приучали поставлять комплектующие по системе ТВС и помогали каждый месяц проводить мероприятия по совершенствованию производства, требуя ежегодного снижения издержек производства и закупочных цен.

Через несколько лет процесс снижения издержек у поставщиков остановился, поскольку дальнейшее улучшение зависели от поставщиков второго уровня. Тогда их стали учить тому, чему недавно научились сами. Таким образом, к 1980 году система Тойота достигла почти самого отдаленного поставщика.

5. Тойота сегодня.

Тойота стала самой выдающейся промышленной компанией в мире. Запасы готовых автомобилей на внутреннем рынке Японии снизились практически до нуля. Теперь большинство автомобилей изготавливается и доставляется заказчику в течение недели. Чтобы внедрить это в компании, а также ее поставщиков и ее дистрибьюторов, потребовалось более 35 лет целенаправленных преобразований. На предприятиях Тойоты повышается степень автоматизации, однако живой труд вовсе не исключается. Производственная система Тойоты не использует «потогонные» методы, а наоборот дает возможность сбалансировать трудозатраты с учетом возраста работника и наличия у него физических недостатков. Методы бережливого производства продолжают внедряться. Лидирующее положение компании среди автопроизводителей вполне очевидно.

Таблица 1

Показатели производителей в 1993-1994 годах (в среднем)*

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.