Швы крепления элементов решетки связевых и стропильных ферм находятся в удовлетворительном состоянии.

1.6 Подкрановые балки.

Подкрановые балки пролетом 6м представляют из себя сварные двутавры симметричного сечения. На рис. 18 приведен общий вид подкрановой балки. Пояса имеют размеры 250х12 мм, стенка- 620x6 мм. Стенка балки для обеспечения устойчивости укреплена поперечными ребрами жесткости 90х 10 мм с шагом 1500 мм. Опорное ребро имеет размеры 100x10 мм.

Соединение балок между собой осуществляется с помощью четырех болтов, расположенных в нижней половине опорных ребер (см. рис. 1.14).

Опорные ребра имеют значительные отклонения от вертикальной оси (до 20 мм).

Рисунок 1.14 - Узел крепления подкрановых балок между собой.

При визуальном обследовании подкрановых балок обнаружены вертикальные трещины в стенках балок, развивающиеся от верхней полки. В отдельных местах стенки балок в (местах обнаружения трещин) усилены накладками (см. рис. 1.15, 1.16).

Рисунок 1.15 — Заделка трещин стенки подкрановой балки накладками.

Рисунок 1.16 - Заделка трещин стенки подкрановой балки накладками.

Сварные швы крепления поясов и стенки местами прерываются.

Стенки балок имеет местные выгибы, что видно визуально. Полка верхнего пояса имеет погибы до 10 мм.

Тормозная конструкция состоит из швеллера №27 и рифленого листа для прохода толщиной 10 мм. С нижней стороны лист подкрепляется поперечными ребрами жесткости из уголка 100x8 с шагом 730 мм ( см. рис. 1.17).

Рисунок 1.17 - Общий вид подкрановой балки с тормозными конструкциями.

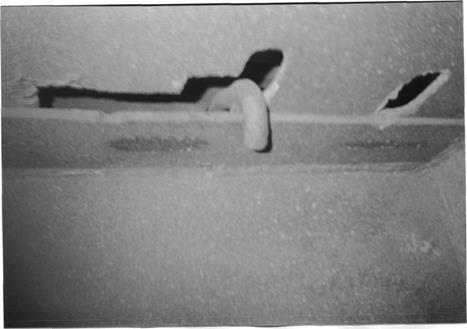

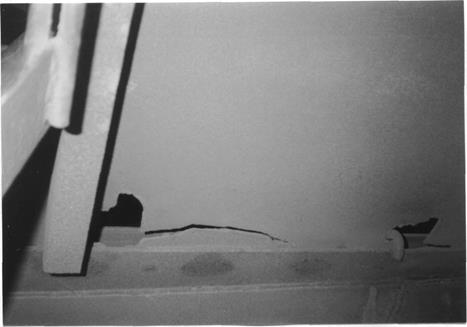

Для крепления тормозного листа к верхнему поясу балки в листе вырезаны овальные отверстия, в которые пропущен гнутый стержень. При эксплуатации в этих листах появились значительные разрушения в виде разрывов и вырывов металла, значительных усталостных трещин, что создает аварийную ситуацию ( см. рис. 1.18, 1.19).

Особенно это наблюдается в тормозных листах по оси «Б» во всех пролетах.

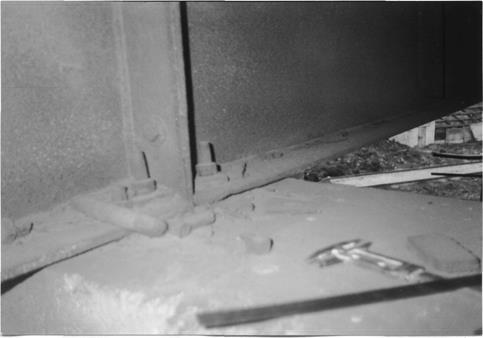

Рисунок 1.18 - Дефекты в местах крепления тормозного листа к верхнему поясу подкрановой балки.

Рисунок 1.19 — Дефекты в местах крепления тормозного листа к верхнему поясу подкрановой балки.

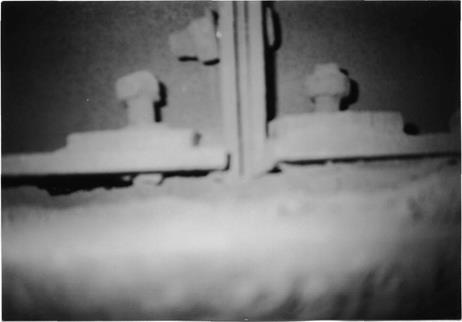

Узлы крепления подкрановых балок к колоннам осуществлены с помощью болтов (см. рис. 1.20). Под ребра подложена прокладка на закладную деталь колонны.

Рисунок 1.20 - Узел крепления подкрановой балки к колонне.

В этих местах имеются значительные разрушения поверхности опорной части колонн в виде сколов, отслоения бетона и коррозии закладных деталей. Все узлы покрыты грязью и пылью и подверглись коррозии (см. рис. 1.21).

Рисунок 1.21 - Фрагмент узла крепления подкрановой балки к колонне.

В местах опирания подкрановых балок на колонны величина зазора между нижними поясами балок и опорной частью колонн переменна (см. рис. 1.22).

Рисунок 1.22 - Фрагмент опирания подкрановой балки к колонне.

Болты крепления подкрановых балок отклонились во многих местах от проектного положения (см. рис. 1.20) из-за искривления положения вертикальных ребер балок.

Крановые рельсы имеют разрывы сечения, которые устранены путем установки накладок на болтах. В результате эксплуатации появился износ головок рельсов до 1 мм и выбоины на поверхности до 1 мм. Взаимные смещения торцов стыкуемых рельсов в плане и по высоте колеблются в пределах 1 ч- 5 мм.

При помощи измерительных приборов и инструментов определены расстояния между центрами рельсов в пролете и расстояния от разбивочной оси до оси головки рельса.

В табл. 1.1 приведены величина привязки оси рельса к разбивочной оси колонны «λ» и величины отклонения от проектного положения.

Таблица 1.1 - Привязка оси рельса к колонне и отклонения от проектного положения.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.