При непрерывном процессе вместо стекла (или пластмассы) применяется, движущаяся лента из нержавеющей стали. Неподвижный контейнер с жидкой смесью и лезвия, определяющие толщину отливаемой плёнки, такие же, как и при групповом процессе. Отлитая на ленте плёнка проходит через сушильную камеру, а затем снимается в виде непрерывной ленты. Здесь также в качестве носителя применяется бумага или пластик.

Перед обжигом подложки вырубаются из ленты. Это операция обходится значительно дешевле прессования: легче заменять инструмент при изменении формы подложки.

Термическая обработка, в результате которой происходит спекание, и окислы превращаются в плотную керамическую подложку, для обоих методов одинаково. Обжиг производится при температуре до 1700°С.

Технология изготовления подложек из бериллиевой керамики или керамики на основе титаната бария мало отличается от изготовления подложек из глинозёмистой керамики.[4]

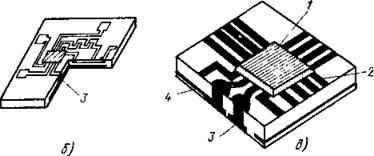

Многослойные подложки для толстопленочных ИМС представляют собой сложные структуры, создаваемые в самостоятельном технологическом цикле. Особенно широко такие подложки (точнее, структуры) применяют при создании многокристальных микросборок. В этих устройствах на одной подложке монтируются несколько полупроводниковых ИМС. Многослойные подложки позволяют располагать шины питания и заземления в толще платы, а не на ее поверхности, что дает возможность уменьшить сопротивление источника питания в 10 раз и резко повысить плотность монтажа полупроводниковых приборов или бескорпусных полупроводниковых ИМС на поверхности подложки. Кроме того, многослойная структура характеризуется высоким значением емкости между плоскостями подачи питания и заземления, что снижает уровень шумов при переключениях, и меньшим числом пересечений на поверхности подложки. На рис. 20.4 показан общий вид обычной и многослойной подложек с нанесенными рисунками пассивной части микросхемы и полупроводниковыми кристаллами.

|

|

а)

Рис. 20.4. Общий вид обычной (а) и многослойной (б) керамических подложек с трассировкой схемы; сечение многослойной подложки (в):

1 — полупроводниковая ИМС, смонтированная на поверхности подложки; 2 — тонкие слои пленочной ИМС на поверхности подложки; 3 — металлизированные отверстия, связывающие металлические слои на разных уровнях подложек; 4 — толстые слои

Многослойные керамические подложки изготавливаются следующим образом. Масса, состоящая из оксида алюминия и связующего вещества, раскатывается на листы толщиной 1,2 1,5 мм. Листы отожженного оксида алюминия разрезаются на пластины размерами будущих плат. В этих пластинах в определенных местах при помощи шаблонов делают отверстия, через которые осуществляется металлизация, и наносятся проводящие слои методами шелкографии. Сложенные друг с другом пластины прессуются и спекаются при температуре 1650 °С по заданному режиму. После спекания получается монолитная структура (плата), обладающая определенными диэлектрическими и проводящими свойствами.

Поскольку спекание ведется при высокой температуре, то для создания проводящих и резистивных слоев применяются пасты на основе тугоплавких металлов, например вольфрам и молибдена. Спеченная плата содержит несколько проводящих слоев на различных уровнях и пригодна для использования. Для создания гладкой поверхности подложка покрывается глазурью, изготовленной на основе оксида висмута и свинцово-боросиликатного стекла. Глазурь имеет ТКР, близкий к ТК алюмокерамической подложки.

Завершающий этап ТП изготовления многослойных керамических плат состоит в соединении проводников верхнего и нижнего металлизированных слоев и подложки через металлизированные отверстия.

Завершающий этап ТП изготовления многослойных керамических плат состоит в соединении проводников верхнего и нижнего металлизированных слоев и подложки через металлизированные отверстия, как это делается при изготовлении многослойных печатных плат.[1]

1.2 Проводники.

Свойства проводников.

а) Поверхностное удельное сопротивление.

Поверхностное удельное сопротивление большинства проводниковых систем находится в пределах 0,002-0,15 Ом/ð (при толщине плёнки 25 мкм). Пасты на основе серебра, как правило, дают плёнке с меньшим удельным сопротивлением, а на основе сплава золото- платина, - с большим.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.