Настройка сдвига G54. Для настройки величины сдвига по координатам А и С в шпиндель станка необходимо установить оправку с индикатором часового типа. Для этого переключатель поз. 7 (рис.3) установить в режим "ручная работа" и одной рукой удерживая нажатой кнопку поз. 16, второй рукой установить оправку в шпиндель, после чего отпустить кнопку поз. 16. При этом необходимо обратить внимание, чтобы направляющая шпонка в шпинделе попала в соответствующий паз оправки.

Далее в ручном режиме переместить индикатор к поверхности детали. Для этого на панели поз. 11 пульта управления выбрать дискретность перемещения, нажав соответствующую кнопку. На панели поз. 13 выбрать адрес, соответствующий перемещению по одной их пяти координат. Перемещение рабочего органа (шпиндель, стол) осуществлять за счет вращения маховичка генератора поз. 12. Посредством перемещений ориентировочно установить деталь в рабочую позицию. Осуществить перемещение индикатора по поверхности детали в плоскости X-Y по координате Y, создав предварительно натяг на индикаторе. По индикатору контролируется величина погрешности в параллельности поверхности детали оси Y. За счет поворота стола по координате А, с соответствующей дискретностью, добиться минимальных значений этой погрешности.

Зафиксировать значение угла поворота по координате А. Для этого нажать кнопку "POS" панели поз. 4 и с дисплея в разделе "MACHINE" (значение координат относительно базовой точки станка) считать численное значение угла поворота по координате А.

Занести полученную информацию в сдвиг G54. Нажатием кнопки "OFSET" на панели поз. 4 добиться того, чтобы на экране дисплея в левом верхнем углу появилась надпись "WORK OFFSET 01". Далее с помощью кнопок управления "CURSOR" "¯" (вперед), "" (назад) установить курсор в позицию "01", соответствующую первому сдвигу (G54). С помощью адресной поз. 2 и цифровой поз. 3 панелей записать значение сдвига по координате А (например А-84.365). Правильность вводимой информации контролируется визуально по записи в нижней части экрана. В случае необходимости удаление ошибочных записей осуществляется кнопкой "CAN" панели поз. 3. Ввод информации в память ЧПУ осуществляется кнопкой "INPUT". При этом в сдвиге 01 напротив адреса А появится соответствующая численная информация. Таким образом, была осуществлена привязка координатной системы детали к базовой точке станка по координате А.

Проделать аналогичную процедуру по выявлению величины сдвига по координате С. Для этого переустановить индикатор в оправке так, чтобы можно было перемещать его по боковой поверхности детали в плоскости Y-Z по координате Y. Снижение зафиксированной погрешности осуществлять за счет поворота стола по координате С. Добившись минимальной погрешности, зафиксировать угол поворота стола по координате С и занести это значение в сдвиг 01 аналогично выше проделанной процедуре.

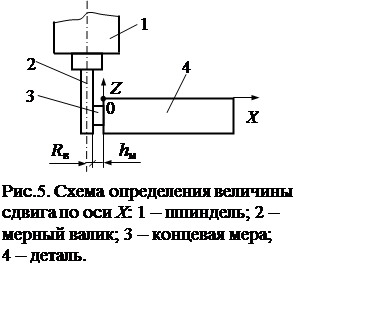

Для настройки величины сдвига по координатам X, Y необходимо сменить оправку с индикатором на оправку с мерным валиком (последовательность действий при смене инструмента описана выше).

В

ручном режиме вывести инструмент в положение, представленное на рис. 5. Взять

концевую меру толщиной hм и,

посредством перемещения с соответствующей дискретностью мерного валика по

координате Х, добиться плотного стыка: валик – концевая мера – деталь. Внимание!

При перемещении инструмента концевая мера убирается из зоны контакта.

Только после перемещения инструмента, введя концевую меру в зону, проверяют

плотность контакта.

В

ручном режиме вывести инструмент в положение, представленное на рис. 5. Взять

концевую меру толщиной hм и,

посредством перемещения с соответствующей дискретностью мерного валика по

координате Х, добиться плотного стыка: валик – концевая мера – деталь. Внимание!

При перемещении инструмента концевая мера убирается из зоны контакта.

Только после перемещения инструмента, введя концевую меру в зону, проверяют

плотность контакта.

Далее в ручном режиме переместить инструмент по координате Z в такое положение, в котором возможно безопасное движение в плоскости X-Y. В данный момент ось шпинделя отстоит от нуля системы координат заготовки по оси Х на величину Xc = (Rв + hм).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.