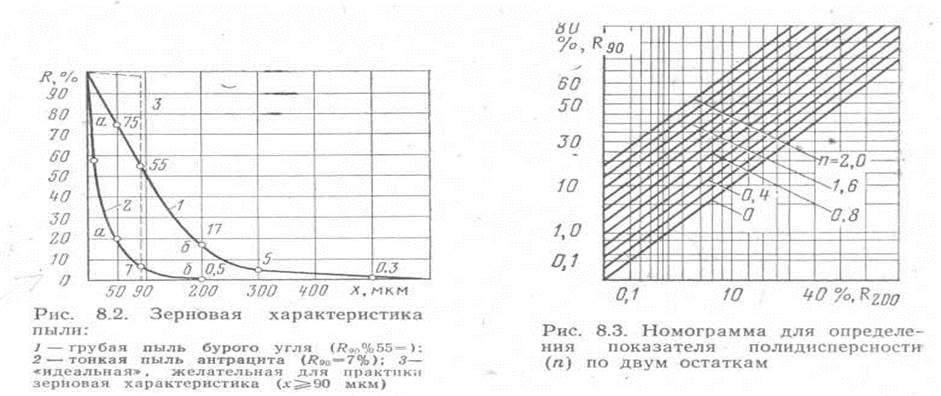

Из (8.1) выводится зависимость п от двух остатков

(8.2)

(8.2)

По

зависимости (8.2) построена номограмма для определения п по ![]() (рис. 8.3).

(рис. 8.3).

Коэффициент полидисперсности имеет большое

практическое значение и характеризует

структуру пыли, равномерность ее помола, определяет удельный расход энергии

на помол — чем выше значение п, тем ниже удельный расход .электроэнергии

на размол угля для рассматриваемых типов

мельничных устройств. Чем выше п, тем меньше отличаются пылинки друг от друга

по размеру и в теоретическом пределе, когда

все частицы одинаковы, пыль монодисперсна, а![]() Такая идеальная зерновая

Такая идеальная зерновая

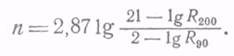

характеристика 3 приведена на рис. 8.2. Ниже даны средние

значения п: для пыли, получаемой в

различных мельницах: в шаровых барабанных![]() в молотковых

в молотковых

![]() в среднеходных—1,20; в

мельницах-вентиляторах — 0,90.

в среднеходных—1,20; в

мельницах-вентиляторах — 0,90.

Причина различных значений п для разных мельниц заключается главным образом в различных способах вывода готовой пыли из размольной зоны и в различных типах применяемых сепараторов пыли. Так, например, в соответствии с большей длинной пути размола переизмельчение пыли более свойственно шаровым барабанным по сравнению с молотковыми мельницами. Поэтому зерновая характеристика пыли, получаемой в молотковых мельницах (см. рис. 8.2), приближается к идеальной в области тонких фракций, т. е. в рабочем диапазоне, что вызывает значительное снижение удельного расхода энергии у молотковых мельниц по сравнению с шаровыми барабанными.

Поверхность и плотность пыли

Поверхность пыли![]() м2/кг. имеет большое значение в

оценке процесса горения, расхода

энергии на помол, ее можно оценить расчетным путем или

экспериментально; Fnnколеблется в широких пределах: для тонкого помола АШ равна 2000 м2/кг,

для грубого помола бурого угля — 300 м2/кг. Удельная поверхность

монодисперсной пыли с частицами диаметром—х — может быть

определена в предположении их шаровой фермы. Для определения

м2/кг. имеет большое значение в

оценке процесса горения, расхода

энергии на помол, ее можно оценить расчетным путем или

экспериментально; Fnnколеблется в широких пределах: для тонкого помола АШ равна 2000 м2/кг,

для грубого помола бурого угля — 300 м2/кг. Удельная поверхность

монодисперсной пыли с частицами диаметром—х — может быть

определена в предположении их шаровой фермы. Для определения![]() необходимо знать рч — плотность

частицы, а точнее — кажущуюся, объемную плотность пыли. Для такого сыпучего материала, как угольная пыль, принято считать

три плотности: насыпную, кажущуюся и

истинную.

необходимо знать рч — плотность

частицы, а точнее — кажущуюся, объемную плотность пыли. Для такого сыпучего материала, как угольная пыль, принято считать

три плотности: насыпную, кажущуюся и

истинную.

Насыпная плотностьопределяется измерением объема и массы, засыпанной в определенную емкость свежей пыли, поэтому в рнас входит масса пыли и свободное пространство между пылинками, ее значения равны 500—700 кг/м3, уплотненная при хранении — 800—1000 кг/м3. Этой плотностью пользуются при определении емкости пылевых бункеров и т. п.

Кажущаяся плотность, измеряемая специальным прибором, учитывает только объем самих пылинок, без учета пустого объема между пылинками; используется при расчете циклонов, пневмотранспорта и др., ее значения для АШ — 1500 кг/м3, тощего угля— 1350 кг/м3 и подмосковного бурого—1000 кг/м3. Истинная плотность находится опытным путем, с помощью специального прибора, для любых условий. Пыль, свежезасыпанная в емкости, ведет себя как жидкость, поэтому в ней легко утонуть, что следует всегда помнить обслуживающему персоналу.

3.Затраты энергии на измельчение угля

Энергия, затраченная на размол углей, как и всяких минералов, пропорциональна образующейся поверхности пыли (закон Риттинге-ра). Эта закономерность ,при всей своей справедливости, однако, не учитывает влияния некоторых побочных факторов: неоднородности структуры угля, способа его разрушения, температуры, влажности и др. Итак:

![]() (8.3)

(8.3)

где

Эрзм — действительный удельный расход энергии мельницей, кВтХ — образовавшаяся

в процессе размола удельная поверхность ![]() ; а

— коэффициент пропорциональности, кВт-ч/м2, характеризующий степень совершенства процесса размола,

; а

— коэффициент пропорциональности, кВт-ч/м2, характеризующий степень совершенства процесса размола,

![]() (8.4)

(8.4)

где![]() —поверхность готовой пыли, колеблется в

широком интервале:

—поверхность готовой пыли, колеблется в

широком интервале:

300—2500 м2/кг; FH у — поверхность исходного угля (дробленки), равная 30—50 м2/кг.

Исходя из общих представлений, можно наметить возможные пути снижения удельной затраты электроэнергии на размол. Укажем на наиболее значительные.

Снижение твердости угля за счет подсушки его до размола, так как известно, что уголь подсушенный обладает большей хрупкостью. Снижение F06p путем предотвращения переизмельчения пыли за счет организации своевременного удаления из зоны размола мельницы готовой пыли, применения более совершенных сепараторов пыли и многое другое.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.