Электромагнитный барабан БЭ-140-100 может применяться на перепадах конвейерных лент сухого угля и потоков гидросмеси, транспортируемого желобами шириной 1200–1400 мм.

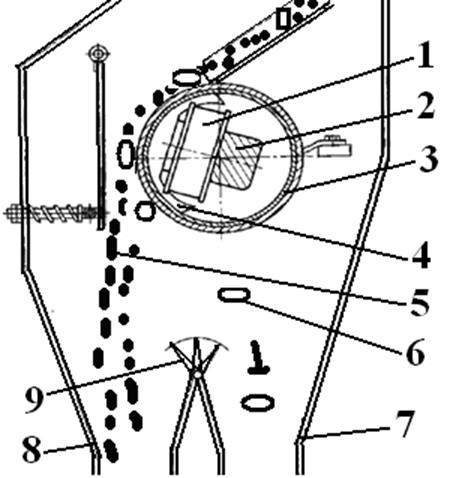

Рис. 5.4. Схема установки электромагнитного барабана БЭ.

Принцип работы электромагнитного барабана БЭ (рис. 5.4) основан на способности тел с различной магнитной восприимчивостью изменять траекторию движения под действием магнитного поля. При прохождении постоянного тока через катушки 1 электромагнита 2 над обечайкой 3 в зоне полюсных наконечников 4 образуется электромагнитное поле. Немагнитный транспортируемый материал 5 движется обычным путем, а ферромагнитные предметы 6 в зоне электромагнитного поля под действием электромагнитной силы притягиваются к поверхности вращающейся обечайки 3. Извлеченные ферромагнитные предметы 6 транспортируются под электромагнитный барабан. Немагнитный транспортируемый материал 5 движется обычным путем, а ферромагнитные предметы 6 попадают в желоб 7 для металла, а немагнитный транспортируемый материал 5 движется обычным путем, и попадают в желоб 8. Более точное разделение траекторий движения потоков немагнитного транспортируемого материала и ферромагнитных предметов достигается положением шибера 9.

5.3. Подвесные электромагнитные железоотделители

В отличие от барабанных железоотделителей и электромагнитных шкивов, подвесные электромагнитные железоотделители устанавливаются не только на перепадах, но и на любом прямом участке ленточного конвейера.

Применяются подвесные электромагнитные железоотделители (табл. 5.3) на обогатительных фабриках, на предприятиях промышленности строительных материалов, теплоэлектростанциях, коксохимических заводах и других предприятиях для защиты рабочих органов технологического оборудования от поломок случайными ферромагнитными предметами.

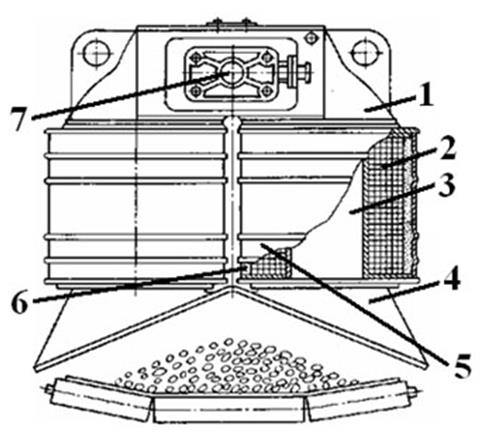

Подвесной электромагнитный железоотделитель (рис. 5.5) состоит из полюсной скобы 1, катушек 2, цилиндрических сердечников 3 и полюсных наконечников 4. Полюсная скоба представляет собой П-образную отливку из магнитомягкой стали. На цилиндрических сердечниках 3 закреплены катушки 2 каркасного типа. К каждому сердечнику 3 крепится полюсной наконечник 4. Подвесной электромагнитный сепаратор имеет двухполюсную магнитную систему с полюсными наконечниками 4, расположенными под углом друг к другу с таким расчетом, чтобы их нижняя поверхность приблизительно соответствовала форме слоя материала, транспортируемого конвейером. Для защиты от механических повреждений наружная поверхность катушек защищена металлическими кожухами 5. Для исключения проникновения возникающей в случае повреждения обмотки искры в окружающую среду свободное пространство между кожухом 5 и катушкой 2 заполняется кварцзаливочной массой 6.

Катушки питаются от источника постоянного тока, которому подводится по кабелю через кабельную коробку 7, расположенную в верхней части железоотделителя. Обмотка возбуждения питается через выпрямительное устройство ВС-10, которое управляется с отдельного кнопочного поста, устанавливаемого в удобном для обслуживания месте.

Рис. 5.5. Подвесной электромагнитный железоотделитель

Железоотделители устанавливаются на разгрузке ленточного конвейера или над лентой конвейера. Первый способ установки более предпочтительный.

Железоотделители подвесные П 100М и П 160М предназначены для извлечения ферромагнитных предметов из сыпучего немагнитного материала, транспортируемого ленточными конвейерами в желобе ленты или разгружаемого с нее.

Модернизированные железоотделители имеют принципиально новый узел, плавно регулирующий угол раствора между полюсными наконечниками в зависимости от угля естественного откоса и высоты слоя сепарируемого материала, благодаря чему появляется возможность изменять структуру магнитного поля в рабочей зоне и выбирать варианты с оптимальным распределением магнитных сил, действующих на ферромагнитные предметы, подлежащие удалению. Рациональная скорость движения ленты конвейера, обеспечивающая эффективное удаление ферромагнитных предметов, должна быть не более 2 м/с.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.