Лотки, воронки и каналы для отвода дробленого продукта необходимо устанавливать с уклоном не менее 45°.

Изменение ширины разгрузочной щели выполняется регулировочными клиньями или заменой распорных плит.

3.2. Эксплуатация и ремонт щековых дробилок

Пустить в ход ряд дробилок при заполненном рабочем пространстве трудно. Освобождение рабочего пространства крупных щековых дробилок от застрявшей породы – это трудоемкая операция, выполняемая обычно вручную.

Для предохранения от серьезной аварии при перегрузке

в конструкции дробилки предусмотрена защита путем введения «слабого звена».

Таким звеном, разрушающимся при перегрузке, является чаще всего распорная

плита.

После каждого случая поломки распорной плиты необходимо тщательно осматривать все сборочные единицы дробилки. Во время перегрузки детали дробилки испытывают значительные напряжения и могут оказаться поврежденными. Особенно тщательно должны быть осмотрены сварные швы рамы, футеровка, корпус подвижной щеки, болты крепления подшипников и рамы, а также шпонки крепления маховика.

Дробилка может работать нормально только с полным комплектом клиновидных ремней одинаковой длины и типа.

Приводные ремни должны быть всегда хорошо натянуты.

Следует избегать и чрезмерного натяжения ремней, так как это вызывает излишнюю нагрузку на ремни и на подшипники приводного вала. При правильном натяжении клиновые ремни в состоянии покоя не должны иметь провисания, заметного на глаз, и перекосов.

Ремни натягивают с помощью двух винтов, установленных в станине привода. Оба винта следует поворачивать на одинаковое число оборотов, что при одинаковом шаге их резьбы гарантирует параллельность перемещения ведущего шкива относительно оси вала дробилки.

Ширина выходной щели по мере износа футеровок все время увеличивается. Постепенное увеличение ширины щели также происходит за счет износа распорных плит и их вкладышей.

Ширину щели замеряют по выступам рифлений футеровок

в открытом положении щели с помощью кронциркуля или нутромера и мерительной

линейки.

Изнашивающиеся части, подлежащие периодической замене или восстановлению, у щековых дробилок следующие: футеровочные плиты, распорные плиты, вкладыши в гнезда для распорных плит, вкладыши подшипников эксцентрикового вала и оси подвижной щеки, вкладыши или заливка головки шатуна.

Средние сроки службы этих деталей (в месяцах): футеровочные плиты – 6; сменные наконечники распорных плит, сухари в гнездах распорных плит – 12; вкладыши подшипников коленчатого вала и оси подвижной щеки – 12; вкладыши и заливка головки шатуна – 12.

При использовании плит из марганцовистой стали расход

ее колеблется от 0,02 до 0,08 кг, а из закаленного чугуна – от 0,3

до 0,1 кг на 1 т дробленого продукта.

Запуск щековой дробилки осуществляют только вхолостую.

Если при работе вхолостую отсутствует ненормальный шум (стук, дребезжание,

скрип и т.п.), дробилку загружают рудой.

Останавливать щековую дробилку можно

только после выпуска всего оставшегося в рабочей зоне материала.

Коренные подшипники и подшипники головки шатуна смазываются

жидкой смазкой, а подшипники подвижной щеки

и вкладыши в гнездах распорных плит –

консистентной. Жидкое масло в подшипники поступает от автоматической станции.

4. Эксплуатация и ремонт конусных дробилок

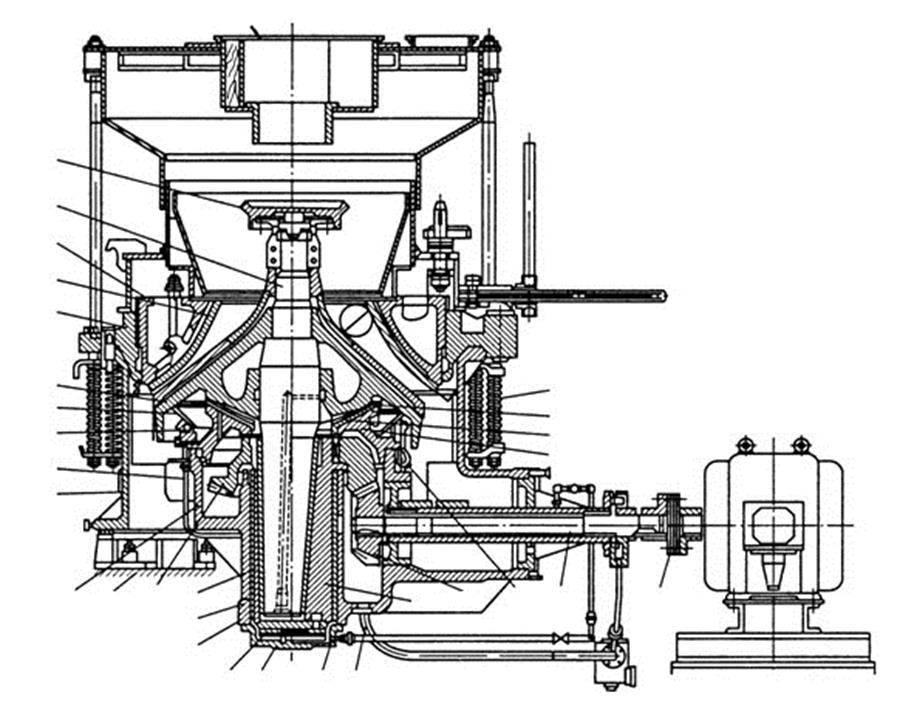

Принцип действия конусных дробилок для крупного, среднего и мелкого дробления одинаков. Отличие заключается в том, у дробилок для среднего и мелкого дробления (КСД и КМД) дробящий конус опирается на сферический подшипник (рис. 4.1).

Рис. 4.1. Конусные дробилки для

среднего и мелкого дробления типа КСД и КМД: 1 – cтанина дробилки; 2 – трубка

подачи воды; 3 – кольцевая канавка; 4 – воротник; 5 – дробящий конус; 6

– опорное кольцо; 7 – коническая форма неподвижной чаши; 8 – неподвижная чаша;

9 – вал; 10 – тарелка; 11 – воронка; 12 – пружины; 13 – сферическая поверхность

дробящего конуса; 14 – сферическая поверхность опорной чаши; 15 – опорная чаша;

16 – муфта; 17 – приводной вал;

18 – трубка отвода воды; 19 – зубчатая коническая шестерня, 20 – эксцентриковый

стакан; 21 – отверстие для подачи масла; 22 – отверстие для слива масла; 23 – крышка

картера; 24 – подпятник; 25 – цилиндрическая втулка; 26 – сменная бронзовая

втулка; 27 – бронзовая втулка; 28 – коническое колесо; 29 – фундамент;

30 – картер

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.