7. Эксплуатация и ремонт мельниц

В настоящее время измельчение руд, угля и других материалов осуществляется преимущественно в барабанных (шаровых и стержневых) мельницах.

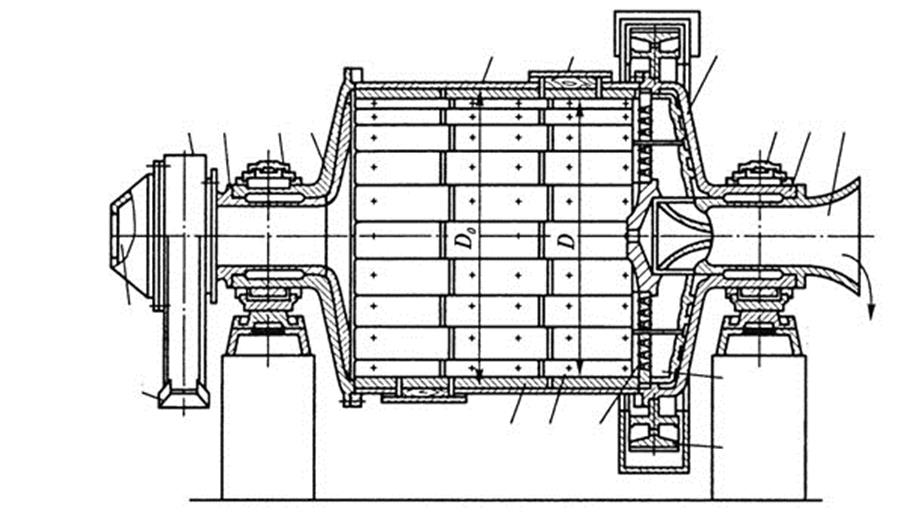

Барабанная мельница представляет собой обычно цилиндрический барабан 1 (рис. 7.1) с торцовыми крышками 3 и 17 и пустотелыми цапфами 5 и 15, опирающийся на подшипники 4 и 16. Вращение барабана мельниц производится от электродвигателя при помощи малой шестерни, насаженной на приводном валу, и зубчатого венца 8, закрепленного на барабане.

Исходный материал загружается через цапфу 15, а измельченный продукт разгружается через другую цапфу 5.

Рис. 7.1. Шаровая мельница с решеткой: 1 – барабан; 2 –

люк;

3, 17 – торцовые крышки; 4, 16 – подшипники; 5, 15 –разгрузочные и загрузочные

цапфы; 6 – горловина; 7 – лифтер; 8 – венец; 9 – решетка; 10 – болт; 11 –

броневая плита; 12 – козырек; 13 – центральное отверстие; 14 – питатель

При вращении барабана

измельчающая среда (шары) и измельчаемый уголь благодаря трению поднимаются на

некоторую высоту,

а затем сползают, скатываются или падают вниз. Измельчение происходит в

результате удара падающей измельчающей среды и трения между перекатывающимися

слоями содержимого мельницы.

Движение материала вдоль оси барабана происходит вследствие перепада уровней загрузки и разгрузки и напора непрерывной загрузки исходного материала: при мокром измельчении материал транспортируется водой, а при сухом – воздушным потоком.

В зависимости от способа разгрузки измельченного продукта различают барабанные мельницы с центральной (свободной) разгрузкой и с разгрузкой через решетку (принудительной разгрузкой).

Работу измельчительных установок регулируют посредством равномерной подачи исходной руды в мельницу, поддержания водного режима измельчения и веса дробящей среды.

Для обслуживания оборудования имеются специальные площадки. Пуск оборудования цеха измельчения производится начиная с конца технологической цепочки, а остановка – начиная с питателя исходной руды.

Крупность руды исходного питания для шаровых мельниц не должна превышать 25 мм, для стержневых мельниц – 40 мм.

Коэффициент заполнения шарами должен быть: мельниц с разгрузкой через решетку – 0,45…0,5; мельниц с центральной разгрузкой – 0,35…0,4.

Коэффициент заполнения мельниц стержнями 0,3–0,4.

Частота вращения барабана мельниц должна быть, в процентах от критической: стержневых – 60…72; шаровых с центральной разгрузкой – 60…86; шаровых с решеткой – 75.

Оптимальная удельная загрузка мельниц мелющими телами, т.е. масса мелющих тел, приходящихся на единицу объема барабана, т/м: шаров (при коэффициенте заполнения 0,45) – 2…2,07; стержней (при коэффициенте заполнения 0,35) – 2,3…2,35.

Обычно мелющие тела должны быть расположены ниже оси мельницы на расстоянии, мм: шары – 200…250; стержни – 100…200.

Расход шаров на 1 кВт·ч энергии, затраченной на измельчение, составляет 0,09 кг.

Пересортировку шаров и удаление скрапа следует выполнять не реже чем через 2–3 месяца.

Обслуживающий персонал должен обеспечивать нормальную эксплуатацию оборудования, своевременную смазку трущихся частей, подтягивать болтовые соединения.

Для обеспечения ремонта барабанных мельниц, их перефутеровки, загрузки и догрузки измельчающих тел, измельчительные пролеты обогатительных фабрик оснащаются грузоподъемными механизмами соответствующей грузоподъемности.

Необходимая грузоподъемность кранового оборудования определяется способом ремонта мельниц:

- сменно-узловой способ предусматривает выполнение ремонтных работ на месте, в том числе и перефутеровку установки мельницы;

- комбинированный способ предусматривает выгрузку измельчающей среды из мельницы на месте ее установки с последующей заменой вращающейся части мельницы отремонтированной;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.