.

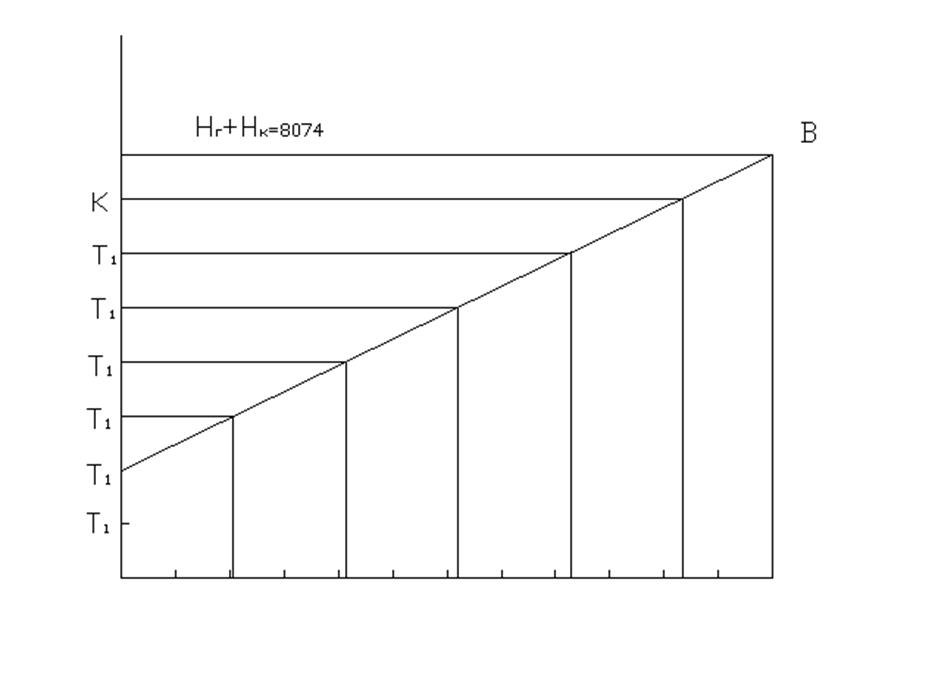

6.9.3. Определение числа ремонтов методом номограмм

Nt1=5, Nк=1.

Построение номограмм производим в соответствии с действующими нормами на ремонт и техническое обслуживание.

6.9.4. Графический метод

Таблица 6.4

|

Число, месяц |

2.03 |

1.05 |

2.07 |

8.09 |

11.11 |

29.12 |

|

Ремонт |

Т1 |

Т1 |

Т1 |

К |

Т1 |

Т1 |

6.10. Расчет потребного количества запчастей

В этой части работы рассчитывается потребное количество запчастей для бесперебойной работы машины в течение года (ti ч).

Исходные данные для расчета, средний срок службы детали То (ч) берутся по данным практики или из литературы.

В качестве быстроизнашивающейся детали принимаем вал.

Необходимое для бесперебойной работы в течение времени tс число деталей:

, (6.12)

, (6.12)

где

![]() – среднее требуемое число деталей;

– среднее требуемое число деталей;

(6.13)

(6.13)

tc – время работы машины в рассматриваемый период

времени, ч; tc = 2889ч;

–

коэффициент вариации срока службы одной детали,

–

коэффициент вариации срока службы одной детали,

(g = 0,5¸2,0);

То – математическое ожидание срока службы, ч; То= 125,25ч;

– квантиль, соответствующий степени

риска a.

– квантиль, соответствующий степени

риска a.

![]() ;

;

При nср > 10 и g £ 1,5 можно принимать:

. (6.14)

. (6.14)

![]()

6.11. Технология ремонта вала бурошнековой машины БГШ-0,54/1,14

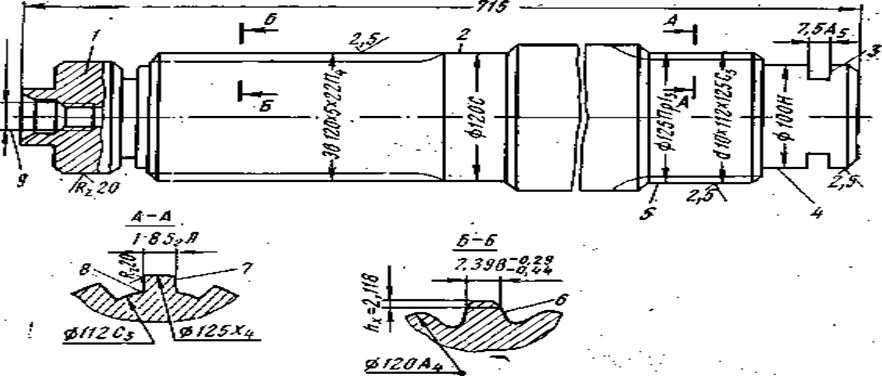

Рис. 6.1 Вал бурошнековой машины БГШ-0,54/1,14

Восстановление рабочих поверхностей валов.Эскиз вала представлен на рис. 6.1. Материал детали — сталь 20Х2НЧА (ГОCT 4543—71), цементационный слой h = 1,4 ч - 1,8 мм, твердость HRC 56—62. Позициями 1—9 показаны поверхности, которые подвергаются износу. Дефектной считается деталь при скосе или срыве более двух ниток резьбы 9.

Ремонтная документация допускает после восстановления понижение твердости рабочей поверхности до HRC 50. Процесс восстановления таких деталей типовой.

Сначала наплавочными операциями устраняют дефекты поверхностей 1,2,7 и 8. При этом применяют вибродуговую наплавку, осуществляемую наплавочной головкой УАНЖ-4 и УАНЖ-5 (в качестве электрода используют проволоку НП-65).

Затем наплавляют резьбовое отверстие М30Х1.6-7Н,

используя электродуговую ручную наплавку или сварочный

полуавтомат А-675. После этого деталь отжигают, подрезают торцы, сверлят

отверстие и нарезают резьбу. Восстановив центровое отверстие, обтачивают

наружную наплавленную поверхность, размер под нарезку шлицов. Фрезеруют шлицы и

закаливают их на ТВЧ до твердости HRC 60. Затем поверхности 3, 4

шлифуют до выведения рисок и забоин, для последующего восстановления их с

помощью хромирования.

После хромирования сначала шлифуют размер шлицов

(поверхности 2 и 8), а затем на круглошлифовальном станке (ЗА161) - поверхности

3, 4 и 5. При этом используют относительно мягкие шлифовальные круги,

скорость круга до 30 м/с и частоту вращения 20 об/мин. .Контрольной операцией

определяют соответствие полученных параметров детали требованиям технической

документации.

|

Рис. 6.2 Схема автоматической вибродуговой наплавки

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.