1.7.2. Средние показатели работы ГВУ за все время эксплуатации

· производительность

Qср = SQср(i)T(i)/Т, м3/с

Qср = (371,7×8389,5+419,75×178,5+252,775×192)/8760=370 м3/с

· давление

Рср = SР(i)T(i)/T, Па

Рср = (2929×8389,5+3662,5×178,5+1275,08×192)/8760=2907,7 Па

· КПД

hср = Sh(i)T(i)/Т

hср = (0,836×8389,5+0,84×178,5+0,8375×192)/8760=0,8379

· мощность

Nср = SN(i)T(i)/Т, кВт

Nср = (1304,56×8389,5+1830,2×178,5+384,84×192)/8760=1295,112 кВт

· расход электроэнергии

Wср = SW(i)/Т, кВт ч/год

Wср=(14897145,68×8389,5+19747072,9×178,5+7197454×192)/

/8760=14685233,7 кВтч/год

· удельный расход энергии

wср = Sw(i)/T, кВт ч/м3

wср = (0,00127×8389,5+0,0149×178,5+0,0009×192)/8760=0,00154 кВт ч/м3

2.1. Анализ конструкций центробежных насосов [7,8]

Классификация. Шахтные центробежные вентиляторы классифицируются в основном по способу подвода воздуха к рабочему колесу: с односторонним (рис. 6.1) и двусторонним всасыванием.

Вентиляторы с двусторонним всасыванием имеют более высокую производительность по сравнению с вентиляторами с односторонним всасыванием.

Аэродинамические схемы. Вентиляторы разрабатываются на основе типовых аэродинамических схем (моделей вентиляторов), отработанных в лабораторных условиях. Аэродинамической схемой вентилятора принято называть схему

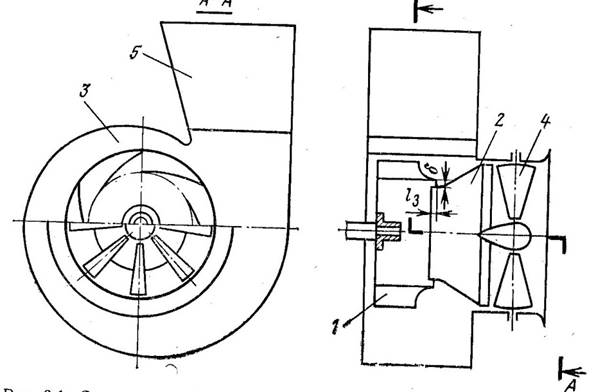

Рис. 2.1.1. Схема центробежного вентилятора одностороннего всасывания: 1 — рабочее колесо; 2 — входной патрубок; 3 — спиральный корпус; 4 —направляющий аппарат; 5 —диффузор.

проточной части вентилятора с набором основных безразмерных конструктивных параметров, обусловливающих получение соответствующих аэродинамических характеристик.

Вентилятор считается правого или левого вращения в зависимости от вращения рабочего колеса по часовой стрелке или против, если смотреть на вентилятор со стороны привода.

Элементы вентиляторов. На процесс в рабочем колесе значительное влияние оказывают входные элементы: их профиль, диаметр входного отверстия, величина и конфигурация зазора в уплотнении между рабочим колесом 1 и патрубком 2 (см. рис. 2.1.1.) и др.

Неправильный выбор этих элементов вызывает искажение поля скоростей на входе в колесо, отрывы потока от поверхностей проточной части колеса и снижение в итоге к. п. д. вентилятора. В шахтных вентиляторах, работающих на нагнетание, применяются цилиндрические патрубки со свободным входом, в вентиляторах, работающих на всасывание, — плавные, конические и составные патрубки со значительной степенью конфузорности для снижения турбулентности и выравнивания скорости потока воздуха.

Между входным патрубком 2 и передним диском колеса 1 предусмотрен зазор б (см. рис. 2.1.1.), через который происходит дополнительное притекание воздуха в рабочее колесо. При рациональном выборе формы уплотнения, величины осевого перекрытия t3= /3/D2 и радиальной ширины зазора б = 6/D2 основной поток прижимается к внутренней стороне диска _ и обтекает его без отрыва; оптимальные значения 13 = 0,007 и б = 0,002. Притечки воздуха через зазор в оптимальном режиме работы современных вентиляторов составляют 2—4% от номинальной производительности.

Рабочие колеса вентиляторов выполняются одно- и двустороннего всасывания с профилированными крыловидными лопатками, загнутыми назад, В2 < 90° (см. рис. 2.1.2.). Рабочие колеса старых вентиляторов снабжались конструктивно более простыми плоскими лопатками 1 и S-образными лопатками 2, обеспечивающими больший напор по сравнению с плоскими; к. п. д. вентиляторов с обоими типами лопаток ниже, чем к. п. д. вентиляторов с крыловидными лопатками.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.