· вторичное вскрытие продуктивных пластов – выбор перфорационной жидкости и типа перфоратора;

· испытание и освоение скважины.

Работы по заканчиванию скважины – наиболее сложные и ответственные в процессе строительства скважины, от качества их выполнения зависит производительность труда в бурении и нефтегазодобыче и функционирование скважины как долговечного капитального сооружения.

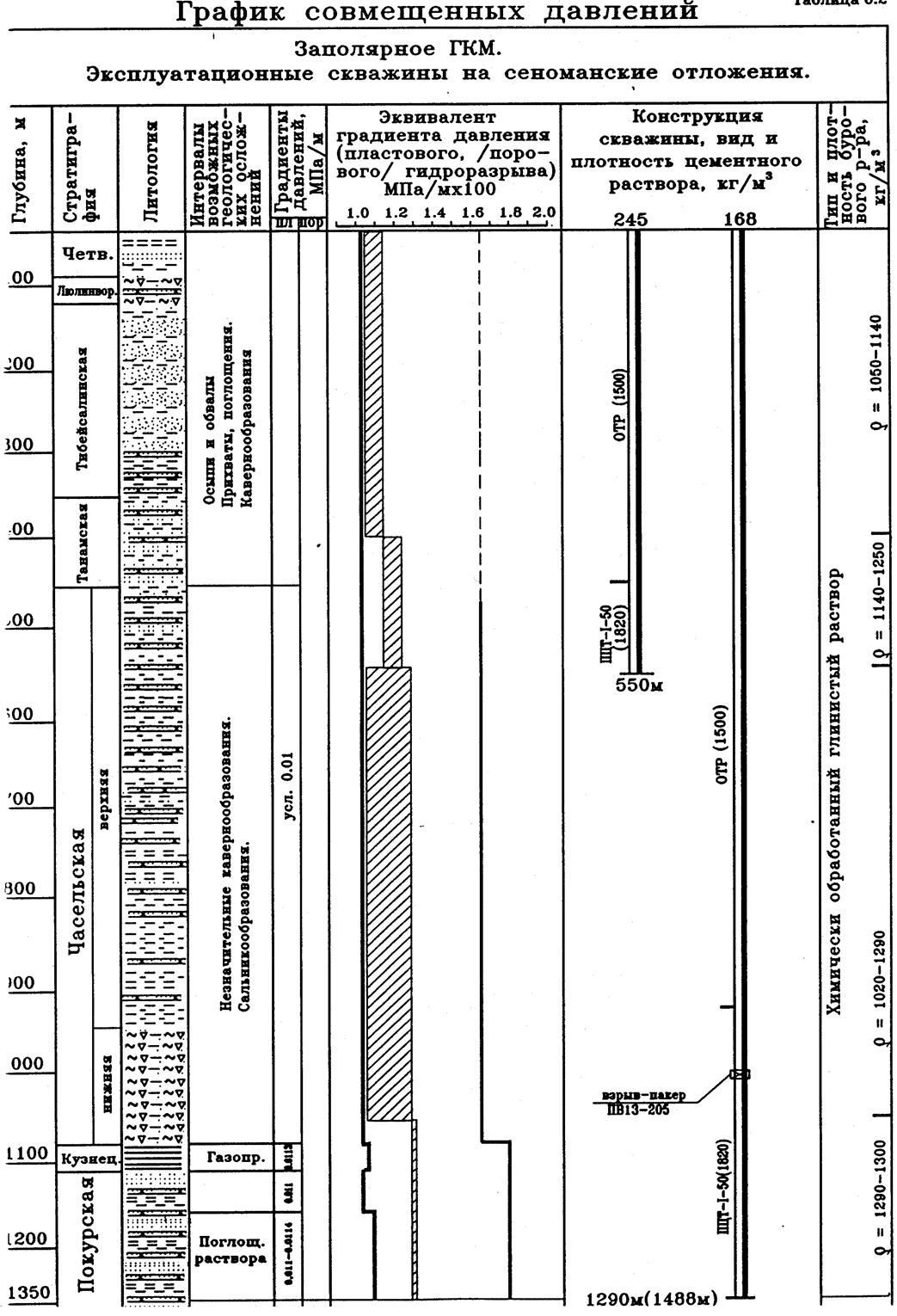

Согласно геологической характеристики разреза скважины и накопленному практикой заканчивания на Заполярном месторождении опыту выбираю конструкцию скважины с закрытым забоем. (Рис.1) Определяющие факторы: неоднородный поровый коллектор (песчаники, пески, алевролиты, глины), изоляция близко расположенных пластов (Газсалинская пачка), высокие значения поровой проницаемости коллектора (100-500 мДа), обеспечение совместной, раздельной или совместно-раздельной эксплуатации объекта, возможность селективного сообщения скважины с любым пропластком продуктивной залежи, а также простота в реализации и меньшая стоимость по сравнению с другими конструкциями.

|

.

.

При заканчивании скважины с такой конструкцией забоя, продуктивный пласт вскрывают совместно с вышележащими отложениями с использованием бурового раствора, не ухудшающего коллекторских свойств пласта, спускают до забоя эксплуатационную колонну, цементируют ее, а гидродинамическую связь с пластом осуществляют, применяя кумулятивную перфорацию.

Технология цементирования обсадных колонн определяется конкретными геолого-техническими условиями бурения скважин, уровнем технической оснащенности цементировочной техникой и опытом проведения операций по цементированию в данном регионе.

Во всех случаях предусматривается использование способа цементирования, обеспечивающего наиболее полное замещение бурового раствора цементным в заданном интервале, предотвращение миграции газа по межколонным пространствам, качественное крепление обсадных колонн.

На выбор технологии цементирования обсадных колонн в эксплуатационных скважинах оказывает влияние наличие в разрезе пород с низким градиентом давления гидроразрыва, поэтому расчет процесса цементирования ведется из условия предупреждения гидроразрыва пород на всех этапах – закачки буферной жидкости, затворения цементных растворов, продавливания их в затрубное пространство.

В качестве основного метода крепления колонн принят способ цементирования с продавкой тампонажного раствора в одну ступень с подъемом на заданную высоту при спущенной обсадной колонне одной секцией до забоя.

Исходные данные для расчета

Глубина спуска колонны по вертикали Н: 1290 м;

по стволу L: 1488 м;

диаметр скважины dc: 21,59 см;

коэффициент кавернозности k: 1,07

фактический диаметр скважины dф: 22,3 см;

наружный диаметр колонны dн: 16,83 см;

внутренний диаметр колонны dв: 14,91 см;

объем буферной жидкости Vб: 3 м3;

высота подъема цементного раствора нормальной плотности hц:

360 м по вертикали и 503 м по стволу (по ПБ [9] высота подъема должна быть не менее 500, но из-за опастности ГР пласта принемаем 360);

высота подъема облегченного цементного раствора hоц:

до устья – 930 м по вертикали и 985 м по стволу;

плотность цементного раствора нормальной плотности rц: 1,82 г/см3;

плотность облегченного цементного раствора rоц: 1,5 г/см3;

плотность глинистого раствора rг: 1,22 г/см3;

плотность продавочной жидкости rп: 1,0 г/см3;

плотность буферной жидкости rб: 1,0 г/см3;

высота цементного стакана hст: 20 м;

плотность сухого тампонажного материала ПЦТ I-50 gц: 3,1 г/см3;

плотность сухого тампонажного материала ОТР gоц: 2,0 г/см3;

В/Ц для цементного раствора m: 0,5;

В/Ц для ОТР m: 0,6;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.