МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

![]()

МОСКОВСКИЙ ЭНЕРГЕТИЧЕСКИЙ ИНСТИТУТ

(ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ)

Институт Автоматики и Вычислительной Техники

Кафедра Управления и Информатики

О Т Ч Е Т

о лабораторном практикуме

по дисциплине

Автоматизированные информационно-управляющие системы

на тему

Анализ и синтез на базе комплекса технических средств

гипотетической микропроцессорной системы оптимального

управления технологическим процессом и оборудованием

технического объекта Парогенератор

Студент гр. А-1-03 Ф.И.О.

Попов И. О.

Преподаватель Рюкин А.Н.

Москва 2006

Данные материалы являются отчетом по лабораторным работам, по курсу АИУС (Автоматизированные информационно-управляющие системы). В работе производится анализ технологического объекта управления (ТОУ) - парогенератора. Цель работы - изучение вопросов, связанных с проектированием, созданием и эксплуатацией автоматизированных систем управления технологическими объектами, а также разработка алгоритмов функционирования этих систем в реальном масштабе времени.

Итогом работы является синтез на базе комплекса технических средств гипотетической микропроцессорной системы оптимального управления технологическим процессом и оборудованием технического объекта, которым в данном случае будет являться парогенератор. Иными словами, мы должны исследовать объект и преложить алгоритм оптимального управления.

В крупных тепловых электростанциях и мощных промышленных энергетических установках наиболее прочны позиции паровых турбин. Технологическая схема работы современной тепловой электростанции осталась такой же, как и первых станций, появившихся около ста лет назад.

Принцип работы ТЭС

В парогенератор под высоким давлением поступает чистая механически и химически очищенная вода. В топках горит топливо, и его химическая энергия переходит в тепловую, которая и передается воде. В парогенераторе (котле) вода превращается в пар, а он поступает в паровую турбину. Давление пара перед турбиной в современных ТЭС достигает 24 МПа, а температура 838 К. Тепловая энергия превращается в механическую работу. Вал турбины непосредственно соединяется с валом электрогенератора, в котором вырабатывается электрический ток. Отработавший пар поступает из турбины в конденсатор, где охлаждается холодной водой и полностью конденсируется. Конденсат насосом направляется в регенеративный подогреватель низкого давления, где вода подогревается отработавшим паром (который отбирают из промежуточной ступени турбины). Такой способ подогрева повышает общий КПД станции. Затем конденсат проходит через деаэратор, где из воды удаляются растворенные в ней агрессивные газы (кислород и углекислый газ). Далее питательным насосом воду подают в регенеративный подогреватель высокого давления, а оттуда в парогенератор.

В процессе работы паротурбинной установки часть пара (1 – 2 %) теряется через неплотности фланцевых соединений, предохранительные клапаны и уплотнения вала турбины. Потери эти восполняются.

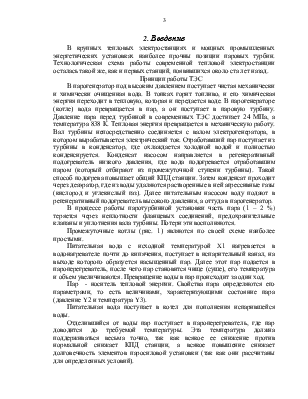

Промежуточные котлы (рис. 1) являются по своей схеме наиболее простыми.

Питательная вода с исходной температурой X1 нагревается в водонагревателе почти до кипячения, поступает в испарительный канал, на выходе которого образуется насыщенный пар. Далее этот пар подается в пароперегреватель, после чего пар становится чище (суше), его температура и объем увеличиваются. Превращение воды в пар происходит за один ход.

Пар - носитель тепловой энергии. Свойства пара определяются его параметрами, то есть величинами, характеризующими состояние пара (давление Y2 и температура Y3).

Питательная вода поступает в котел для пополнения испарившейся воды.

Отделившийся от воды пар поступает в пароперегреватель, где пар доводится до требуемой температуры. Эта температура должна поддерживаться весьма точно, так как всякое ее снижение против нормальной снижает КПД станции, а всякое повышение снижает долговечность элементов паросиловой установки (так как они рассчитаны для определенных условий).

|

|

|

Рис. 1. Парогенератор |

Давление пара должно поддерживаться на постоянном уровне, так как снижение давлений ведет к уменьшению экономичности турбины, а при значительном понижении турбина не развивает полной мощности. Превышение давления ведет к увеличению напряжения в трубах и коллекторах.

Изменение давления в котельном агрегате является следствием нарушения количества пара, вырабатываемого котлом, и количеством пара, поступающим в турбину. Это может происходить при изменении количества U2 и качества (калорийности) топлива X2 в случае резкого нарушения теплового равновесия в современных установках. Давление изменяется сравнительно быстро, поэтому поддержание давления путем изменения подачи топлива (и воздуха) в топку осуществляется автоматически.

Расход воды должен находиться в равновесии с величиной паропроизводительности Y1. Если воды поступает больше, чем нужно, то увеличивается унос воды с паром, т. е. снижается чистота пара. Если воды подается слишком много, то в пароперегреватель может быть увлечено так много воды, что на ее испарение пойдет много тепла и перегрев пара падает настолько, что возникает опасность повреждения турбины и потребуется ее аварийное отключение. Наоборот, недостаточная подача воды приводит к перегреву металла и повреждению труб.

Таким образом, работа системы контролируется путем измерения всех параметров работы агрегата: расхода пара, подачи воды, давления и температуры пара и т.д.

Существуют теоретически необходимые количества топлива и воздуха и реальные, которые отличаются от теоретических, так как вследствие несовершенства топочных устройств добиться полного сгорания топлива при теоретическом количестве воздуха невозможно.

Избыток воздуха зависит от свойств топлива, способа его сжигания, конструкции топочных устройств.

На данном этапе производится обследование ТОУ, определение видов НИР и их объемов.

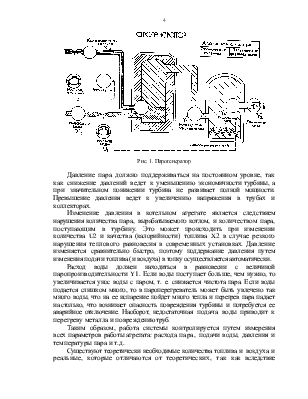

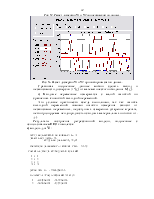

В силу того, что исследуемый объект является учебной моделью, на нем уже проведена декомпозиция. То есть, выделены подсистемы, каждая из которых может быть исследована известными методами. Так же выделены контролируемые, но не управляемые в режиме НЭ возмущения, имитирующие качество поступающего на ТОУ сырья (X1, X2), контролируемые управляемые входные воздействия, с помощью целенаправленного изменения которых осуществляется управление ТОУ (U1, U2) и выходные переменные ТОУ, характеризующие качество готового продукта и эффективность функционирования (Y1, Y2, Y3). В реальных системах задачу декомпозиции и выделения переменных пришлось бы решать, исходя из знаний о технологических процессах в объекте.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.