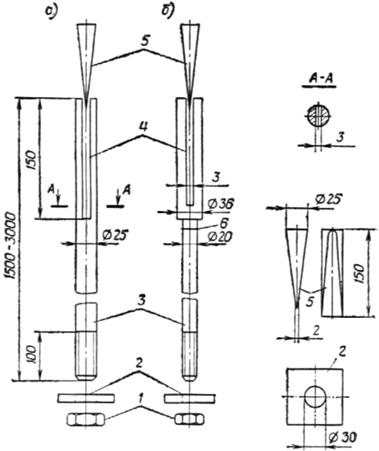

Рисунок 5.4 Конструкция клинощелевых анкеров:

а—сплошной; б—составной; 1—гайка; 2—опорная шайба; 3—стержень;

4— прорезь; 5—клин; 6—контактная сварка

Расчетная длина анкера ![]() определяется по высоте свода

обрушения:

определяется по высоте свода

обрушения:

(5.4)

(5.4)

где ![]() м.

- пролет выработки;

м.

- пролет выработки; ![]() - коэффициент

трещиноватости массива,

- коэффициент

трещиноватости массива, ![]() ;

;

м.

м.

Принимаем анкер расчетной длиной ![]() м

м

Полную длину анкера определяем по формуле:

![]() м.

(5.5)

м.

(5.5)

![]() м.

м.

Предельное расстояние между анкерами по несущей способности замка определяется из выражения:

(5.6)

(5.6)

где ![]() м.

- расчетная длина анкера;

м.

- расчетная длина анкера; ![]() - плотность

грунта

- плотность

грунта ![]() расчетная несущая способность заделки

анкера.

расчетная несущая способность заделки

анкера.

м.

м.

Для исключения возможность образования вывалов между анкерами, должно быть выполнено условие а £lр, поэтому принимаем расстояние между анкерами а = 1,0 м.

Расстояние между рядами анкеров принимаем равное половине длины заходки:

м.

м.

Расчетная нагрузка ![]() на анкер при расстоянии

на анкер при расстоянии ![]() =1,0 м. между анкерами в ряду и между

рядами определяется по формуле:

=1,0 м. между анкерами в ряду и между

рядами определяется по формуле:

![]() (5.7)

(5.7)

![]() кН.

кН.

Поверхность кровли затягиваем стальной сеткой с размерами ячеек 100х100 мм., зажимаемой под опорными шайбами анкеров. Перед постановкой анкеров сетку растягивают до забоя и подпирают временными стойками, для обеспечения работы крепильшиков. Бурение шпуров и постановку анкеров производят через отверстия.

5.5 Возведение обделки

Возведение обделки, завершающее цикл основных работ по сооружению тоннеля, производят обычно параллельно с раскрытием подземной выработки в соответствии с основным правилом тоннелестроения, которое заключается в необходимости сокращения до минимума периода пребывания выработки на временной крепи.

Для возведения обделки двухпутного железнодорожного тоннеля применим индивидуальную сборно-разборную опалубку типа ИО-21.

Выбор комплекта машин и оборудования строится на том, чтоб эти технические средства перерабатывали за час 10-15м3 бетонной смеси. На основе этого выбираем автобетоносмесители СБ-92-1А и пневмобетононагнетатели ПБН-3,3.

Основные технические характеристики выбранного оборудования представлены в таблицах 5.10, 5.11 и 5.12.

Таблица 5.10 – Техническая характеристика автобетоносмесителя СБ-92-1А.

|

Показатели |

Величины |

|

Базовый автомобиль |

КамаЗ-5511 |

|

Объем приготовляемой смеси, м3 |

5 |

|

Объем барабана, м3 |

8 |

|

Высота загрузки, мм |

3450 |

|

Мощность смесителя, кВт |

40 |

|

Габаритные размеры, мм: длина ширина высота |

7500 2500 3450 |

Таблица 5.11 – Техническая характеристика пневмобетононагнетателя ПБН-3,3.

|

Показатли |

Величины |

|

Вместимость сосуда, м3 |

3 |

|

Расстояние нагнетания, м по горизонтали по вертикали |

160 15 |

|

Расход сжатого воздуха, м3/мин |

0,8-1,5 |

|

Время выгрузки бетона, мин |

5 |

|

Ширина колеи, мм |

600 |

|

Мощность, кВт |

11,65 |

|

Масса, т |

6,58 |

Таблица 5.12 – Основные характеристики индивидуальной тоннельной опалубки типа ИО-21.

|

Показатели |

Величины |

|

Габаритные размеры, мм: длина высота ширина |

18000 5642 5700 9721 10581 |

|

Число секции, шт. |

8 |

|

Длина секции, мм |

1500 |

|

Высота портала, мм |

2800 |

|

Ширина портала, мм |

2600 |

|

Длина заходки бетонирования, м |

9 |

|

Ширина колеи по осям рельсов, м |

4,4 |

|

Минимальный радиус кривой, м |

600 |

|

Мощность, кВт |

52 |

|

Масса, кг |

174 |

5.6 Производительность проходческого и бетоноукладочного оборудования

5.6.1 Производительность бурового оборудования

Общее время, мин, затрачиваемое в проходческом цикле на бурение шпуров в забое определяем по формуле:

(5.8)

(5.8)

где ![]() — количество шпуров в забое,

— количество шпуров в забое, ![]() =174;

=174; ![]() — длина комплекта шпуров,

— длина комплекта шпуров, ![]() =4,71 м;

=4,71 м; ![]() - количество работающих бурильных машин,

- количество работающих бурильных машин, ![]() =6 шт;

=6 шт; ![]() — техническая скорость бурения шпуров, определяемая по опытным

данным; для грунтов с коэффициентом крепости f<15 может определяться по формуле:

— техническая скорость бурения шпуров, определяемая по опытным

данным; для грунтов с коэффициентом крепости f<15 может определяться по формуле:

![]() м/мин;

м/мин;

![]() м/мин;

м/мин;

-

коэффициент, учитывающий диаметр шпура d, задаваемый в мм; (d=46мм),

-

коэффициент, учитывающий диаметр шпура d, задаваемый в мм; (d=46мм),

К2=0,7 — коэффициент затрат времени на замену бурового инструмента;

К3=0,85 — коэффициент затрат времени на забуривание и перемещение на новые шпуры;

К4=0,5 - коэффициент одновременности работы бурильных машин;

К5=0,9 — коэффициент затрат времени на вспомогательные операции.

мин

мин

Эксплуатационная производительность бурильной установки, м/мин,

(5.9)

(5.9)

м/мин.

м/мин.

5.6.2 Производительность породопогрузочных и транспортных машин

Эксплуатационную производительность породопогрузочной машины непрерывного действия, м3/мин, определяем по формуле:

(5.10)

(5.10)

где φ= 0,8 — коэффициент использования машины во времени; Кр=2,0 - коэффициент разрыхления скального грунта; t2=1 мин — время, затрачиваемое на замену груженого самосвала порожним; VВ - емкость кузова самосвала, VВ=11,0 м3; h2=0,95 — коэффициент наполнения ковша машины; РТ=460 — техническая производительность машины, м3/ч.

м3/мин.

м3/мин.

Время оборота автосамосвала считаем по формуле:

![]() (5.11)

(5.11)

где  - время погрузки,

- время погрузки,  мин;

мин;

- время движения состава,

мин, здесь

- время движения состава,

мин, здесь ![]() - расстояние от породопогрузочной

машины до места разгрузки, м;

- расстояние от породопогрузочной

машины до места разгрузки, м; ![]() - скорость

движения груженого транспортного средства;

- скорость

движения груженого транспортного средства; ![]() -

скорость движения порожняка;

-

скорость движения порожняка;

мин

мин

![]() мин – время разгрузки самосвала;

мин – время разгрузки самосвала; ![]() мин – время на маневры в течение

рейса.

мин – время на маневры в течение

рейса.

![]() мин

мин

Необходимое количество самосвалов  принимаем

принимаем ![]() шт.

шт.

Окончательно количество транспортных средств, принимается с учетом необходимого резерва на случаи задержки разгрузки, ремонта, и т.п.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.