С целью уменьшения внутренних напряжений в сварных соединениях трещины длиной более 300 мм завариваются обратноступенчатым швом. При поступлении в заводской ремонт цистерн, у которых трещины котлов заварены сплошными накладками, последние снимаются и заменяются кусковыми накладками.

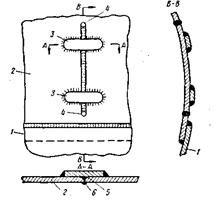

Рис. 84. Заварка трещины основного металла котла, не пересекающей сварные швы:

1 - броневой лист; 2 - обечайки котла; 3- кусковая накладка; 4- заваренное отверстие у конца трещины; 5 - сварной шов; 6 - контрольный шов

Заварка трещин, пересекающих сварные швы котла.

Трещины, пересекающие сварные швы, завариваются так же, как и трещины по основному металлу котла. При подготовке трещин к сварке сварной шов котла в месте пересечения трещиной срубается до основного металла на длине 100— 120 мм (50—60 мм на каждую сторону трещины), а после заварки восстанавливается.

Трещины (рис. 85), пересекающие места соединения двух элементов котла,

сваренных нахлестку (например, обечайки с броневым листом) или втавр (обечайки с колпаком), завариваются в таком порядке.

Швы, соединяющие элементы котла, срубаются по длине 70 — 80 мм по обе стороны трещины снаружи и внутри котла, по концам трещины сверлятся отверстия диаметром 8—10 мм в обоих элементах котла. Кромки трещины разделываются под углом 50—60° и отверстия раззенковываются под углом 40—45° у перекрывающего верхнего листа (броневой лист, колпак) с наружной стороны и у нижнего листа (обечайки) с внутренней стороны.

|

Рис. 85. Заварка трещины, пересекающей сварной шов соединения внахлестку обечайки и броневого листа: а -подготовка трещины; б- последовательность заварки трещины |

С наружной стороны котла накладывается первый слой сварочного шва на трещину в броневом листе (колпаке), наваривается контрольный шов в обечайке и завариваются отверстия по концам трещины. Сварной шов в броневом листе очищается от шлака, брызг металла и накладывается второй слой шва.

Внутри котла корень шва зачищается от натеков металла и шлака, накладывается контрольный шов на броневой лист, заваривается двухслойным швом трещина в обечайке, подвариваются отверстия по краям трещины и восстанавливается сварной шов, соединяющий элементы котла с внутренней стороны. После этого восстанавливается шов, соединяющий элементы котла с наружной стороны.

В таком же порядке завариваются трещины в поперечных сварных швах, соединяющих обечайки, когда они распространяются на броневой лист котла.

При заводском ремонте заменяются элементы котла: с толщиной листа менее половины альбомной на площади более 30%, если у них имеется более четырех заплат.

Котлы с меньшими повреждениями ремонтируются приваркой заплат или вваркой лент. Толщина листа в поврежденных местах определяется путем просверливания отверстий диаметром 8—10 мм. Приваркой заплат при всех видах ремонта ремонтируются также пробоины в котле и места, где концентрируется несколько лучевых трещин.

Поврежденный элемент котла или его часть, а также старые швы срезаются газовой резкой. При срезке швов повреждение исправных элементов котла не допускается. Места сварки после удаления дефектной части тщательно зачищаются заподлицо с металлом котла.

Размеры новой части и способ ее приварки (встык, внахлестку, втавр) должны соответствовать альбому чертежей цистерны, что обеспечивает сохранение объема котла и его калибровочного типа.

При приварке элементов котла внахлестку толщина элемента и величина перекрытия кромок должны соответствовать альбому чертежей цистерны. Пробоины в котле ремонтируются приваркой заплат встык или внахлестку. Перед приваркой заплат края пробоины или места концентрации лучевых трещин подготавливаются газовой резкой; при этом отверстию придается круглая или овальная форма. Заплаты заготавливаются точно по размерам и форме отверстия, зазоры между кромками заплаты и отверстия не должны превышать 2 мм.

Если вварка делается встык, то кромки отверстия в котле и-кромки ввариваемого элемента (ленты, заплаты) разделываются под V-образный шов. Местные углубления кромок более 2 мм, трещины и другие дефекты кромок не допускаются. Перед наложением сварных швов кромки прихватываются сваркой. Длина каждой прихватки составляет 40—50 мм. Приварка выполняется обратноступенчатым способом с наложением сварного шва в два слоя с наружной стороны и контрольного шва с внутренней стороны. Заплаты следует заготавливать из металла той же марки, что и металл котла. Толщина заплаты должна быть такой же, как толщина завариваемого листа. Наружные размеры и форма у заплаты, привариваемой внахлестку, должны обеспечивать перекрытие кромок отверстия не менее чем на величину пяти толщин свариваемых листов.

При расстоянии между соседними заплатами менее 100 мм отверстия перекрываются одной заплатой. При этом поверхность заплат не должна превышать 0,1 м2. Повреждения котла, требующие постановки заплат больших размеров, ремонтируются вваркой лент.

Заплата плотно пригоняется к месту приварки. Местные зазоры не должны превышать 2 мм.

Приварка внахлестку новых элементов котла и заплат производится без разделки кромок двусторонними швами. При заводском ремонте на каждом элементе котла допускается ставить не более одной заплаты, а при деповском - не более двух заплат. Для повышения ответственности за качество выполнения сварочных работ на вновь поставленных элементах котла и заплатах выбивается клеймо пункта, производящего ремонт, и дата ремонта.

Во всех случаях наложения сварных швов при ремонте котлов расстояние между параллельными сварными швами, соединяющими элементы котла или заплаты, должно быть не меньше 150 мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.