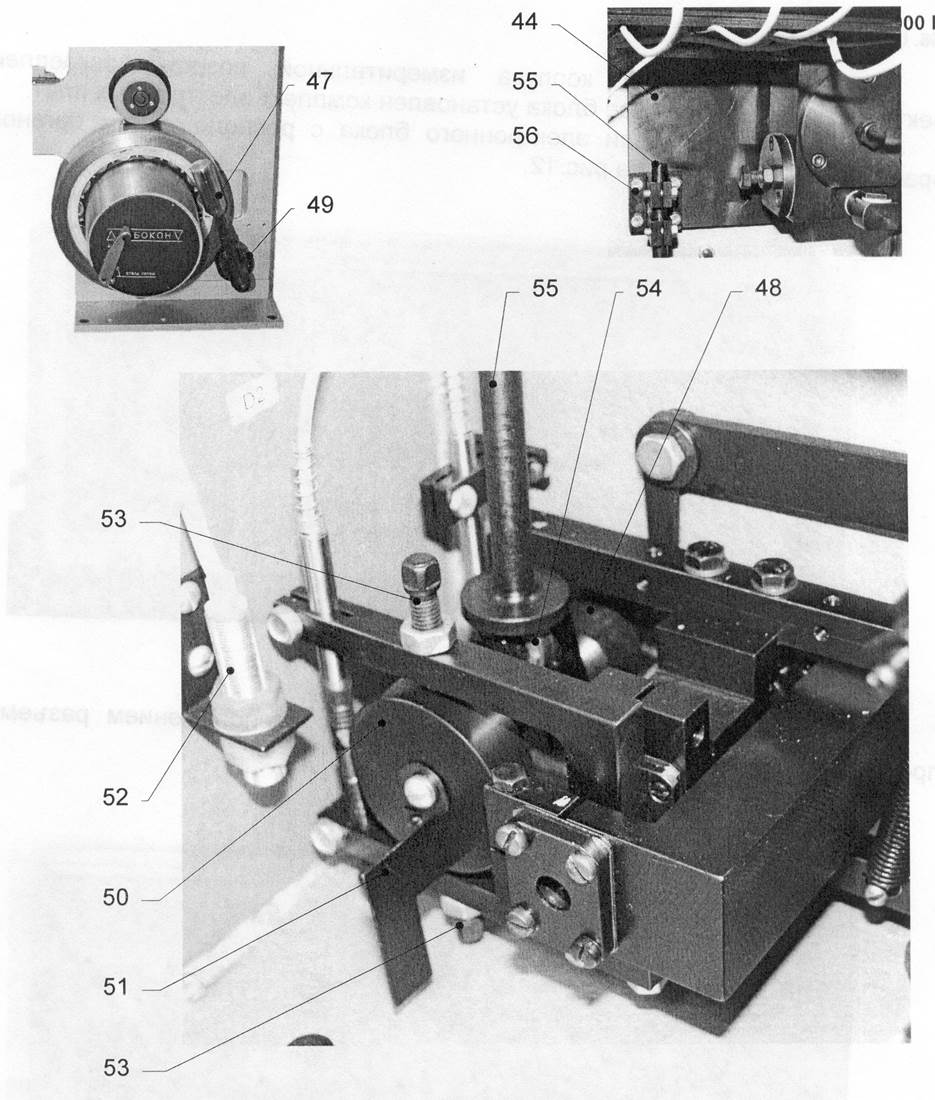

рис. 11

На верхней плите корпуса измерительной позиции закреплен электронный блок. В корпусе блока установлен комплект электронных плат.

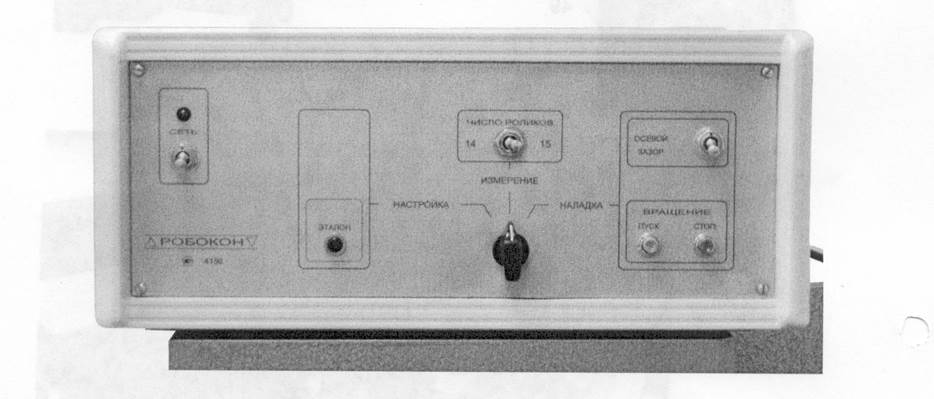

Вид передней панели электронного блока с расположением органов управления представлен на рис. 12.

рис. 12

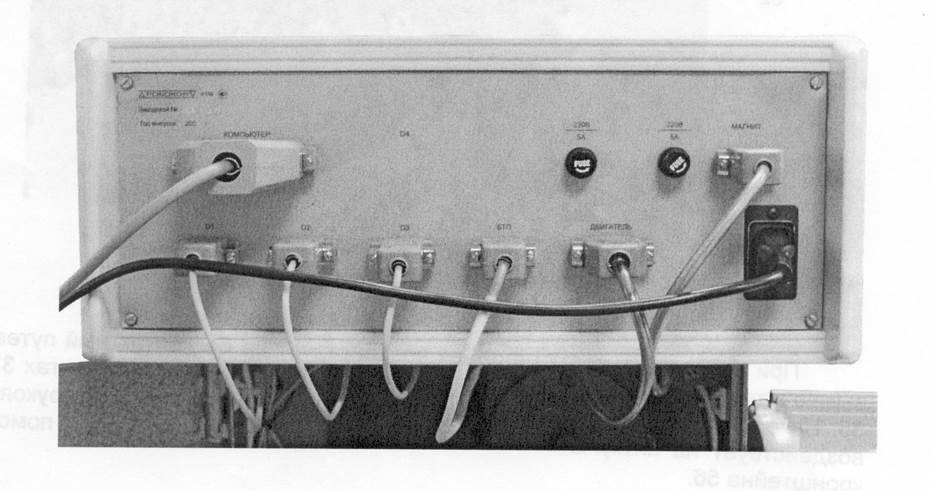

Вид задней панели электронного блока с расположением разъемов представлен на рис. 13.

рис. 13

Результаты измерения отображаются на мониторе компьютера.

Программное обеспечение ПК обеспечивает:

- управление циклом контроля и обработку результатов измерения;

- вывод на печать протокол контроля;

- выведение архива результатов контроля;

- выдачу на монитор оперативных инструкций;

- выдачу диагностических сообщений.

3. Принцип работы.

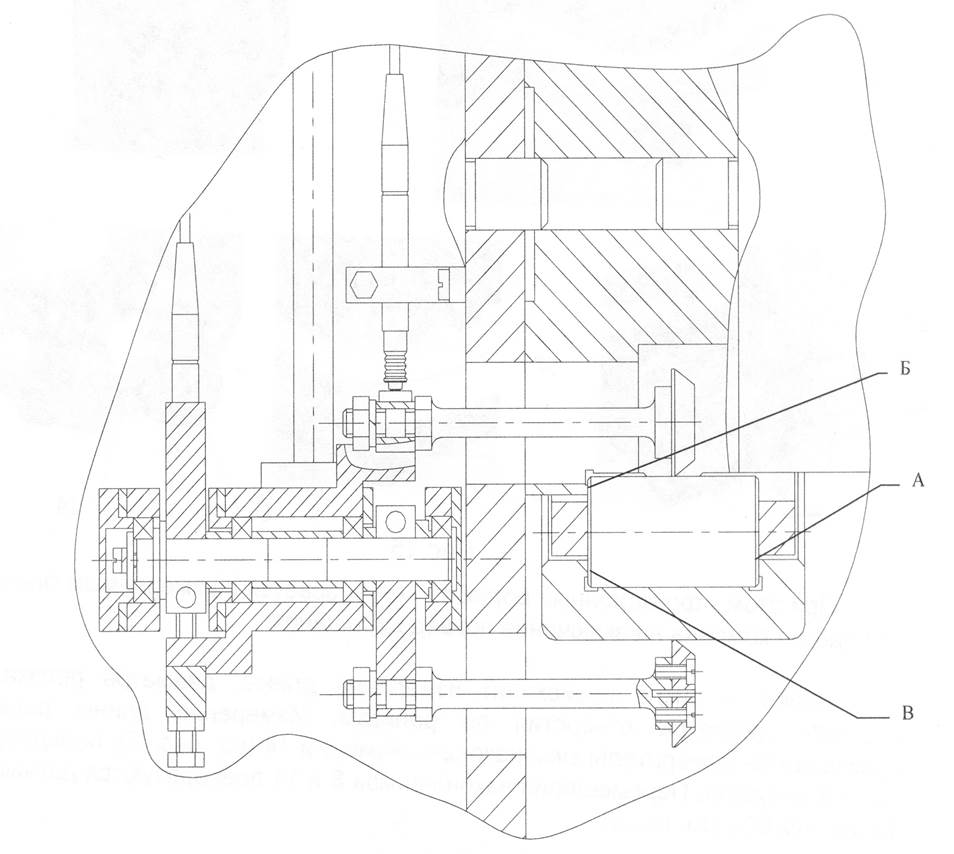

Измеряемый блок базируется в приборе по оправке 1 (рис. 2). При этом ролики блока зажаты между буртом А наружного кольца подшипника и буртом Б оправки (рис. 14) и только в угловой позиции измерения длины ролик имеет возможность перемещаться в осевом направлении до бурта В наружного кольца подшипника.

рис. 14

Поджим роликов к буртам А и Б в процессе измерения обеспечивается за счет воздействия на наружное кольцо постоянных магнитов, закрепленных на лицевой стороне корпуса измерительной позиции.

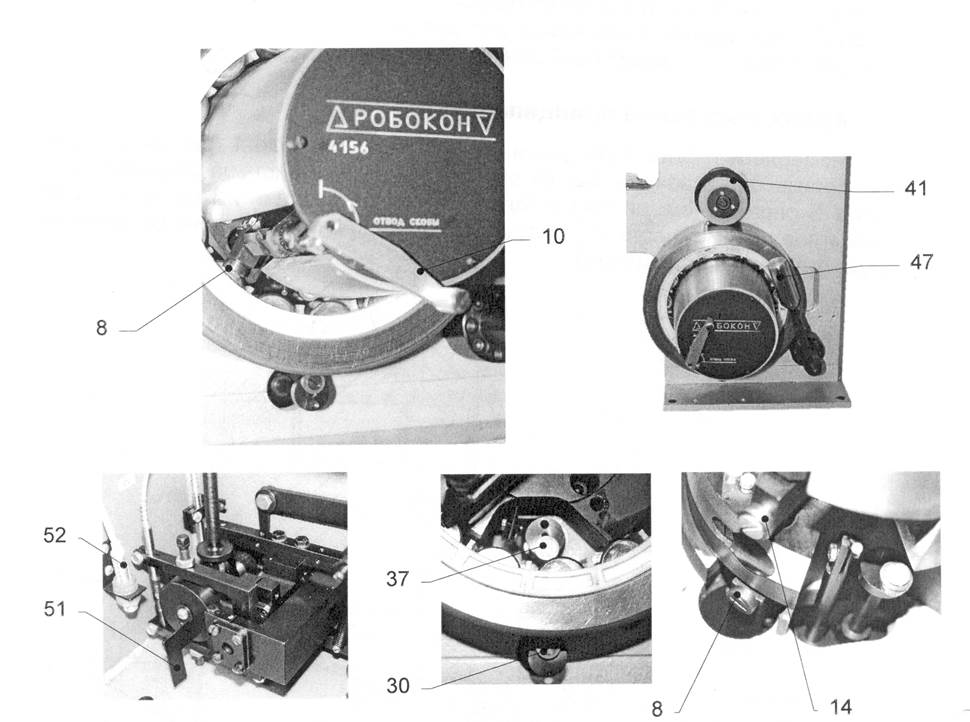

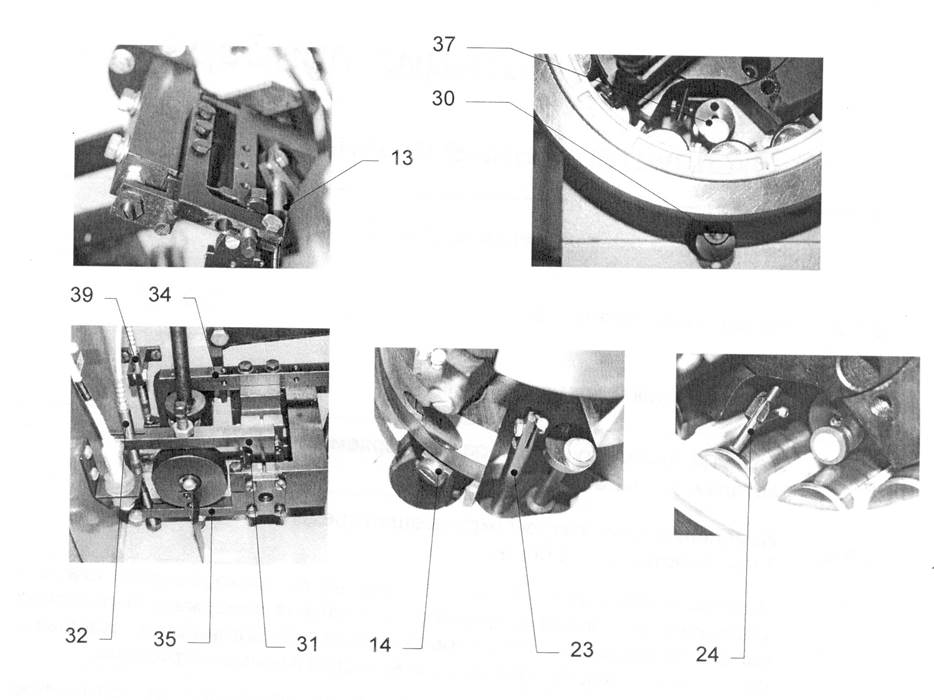

При повороте по часовой стрелке рычага отвода скобы 10 измерительный наконечник 8 выводится в положение измерения длины роликов, а при повороте против часовой стрелки рукоятки 47 измерительный наконечник 30 подводится к поверхности наружного диаметра кольца подшипника, наконечник 37 – к измеряемым роликам.

При этом фрикционный ролик 41 соприкасается с измеряемым блоком и подается команда на включение привода вращения.

рис. 15

Далее в цикле происходит измерение длины, диаметра ролика и среднего диаметра отверстия по роликам. Измерение длины ролика производится измерительными наконечниками 8 и 14 (рис. 15), передней и задней полускоб. Перемещения наконечников 8 и 14 преобразуются датчиком 13 (датчик D3) (рис. 5).

Взаимное перемещение рычагов 31, 34 и 35 (рис. 16) преобразуются датчиками 39 (датчик D1) и 32 (датчик D2). На последнем обороте включается электромагнит 18, который отводит каретку задней полускобы с наконечником 14 и вводит в работу поджим роликов 23 с наконечником 24. При этом ролики перемещаются к бурту В (рис. 14) наружного кольца блока. Величина их перемещения преобразуется датчиком D3. Происходит определение осевого зазора.

рис. 16

Во время цикла измерения сигналы от индуктивных преобразователей проходят первичную обработку в электронном блоке. Затем они поступают на обработку в системный блок компьютера, где происходит вычисление контролируемых параметров: разноразмерности роликов по диаметру и длине, среднего диаметра блока подшипника по роликам и осевого зазора.

В конце цикла вращение контролируемого блока прекращается.

4. Эксплуатационные ограничения.

4.1. Температура окружающего воздуха, С° - от 10 до 35.

4.2. Напряжение питания, В - 220 +10%-15%.

4.3. Частота питающего напряжения, Гц - 50 ± 1.

4.4. Разница температур прибора и измеряемых

деталей, С°, не более - 2.

4.5. Изменение температуры окружающей среды

за 1 час работы, С°, не более - 1.

4.6. Питающая сеть должна быть выполнена по трехпроводной схеме и защищена от скачков напряжения, не должна содержать импульсных помех, создаваемых электросварочным оборудованием, мощными магнитными пускателями и другими индуктивными нагрузками.

4.7. Место установки прибора должно быть защищено от источников низкочастотных вибраций, создаваемых кузнечно-прессовыми машинами, металлорежущими станками и т.п. оборудованием.

4.8. Подшипники должны поступать на контроль чистыми и сухими.

5. Подготовка прибора к работе.

Подготовка прибора к работе выполняется один раз при получении прибора от предприятия-изготовителя.

5.1. Необходимо обеспечить условия, оговоренные в разделе 4.

5.2. Перед установкой и запуском прибора необходимо подготовить поверочную меру (далее «Стандартный образец предприятия»).

«Стандартный образец предприятия» представляет собой собранный блок подшипника, состоящий из наружного кольца подшипника, 14 роликов и латунного сепаратора (или 15 роликов и полиамидного сепаратора).

Для подготовки блока подшипника, используемого в качестве «Стандартного образца предприятия», необходимо выполнить следующие действия:

- подобрать наружное кольцо подшипника по диаметру дорожки качения и расстоянию между буртами. Диаметр дорожки качения должен находиться в пределах 221,965…222,189 мм и его овальность не должна превышать 0,005 мм. Расстояние между буртами должно находиться в пределах 51,974…52,106 мм (подбор наружного кольца блока подшипника рекомендуется производить на приборе фирмы РОБОКОН модели 4161);

- подобрать комплект роликов из 14 или 15 штук, в зависимости от применяемого сепаратора, проконтролировав каждый ролик (для усреднения результатов измерений) не менее трех раз (подбор роликов рекомендуется производить на приборе фирмы РОБОКОН модели 4155). При этом диаметр роликов должен находиться в пределах 31,920…32,032 мм, разноразмерность роликов, входящих в комплект, по диаметру не должна превышать 0,0025 мм, овальность роликов – не более 0,001 мм. Длина роликов должна находиться в пределах 51,932…51,954 мм. Разноразмерность роликов, входящих в комплект, по длине не должна превышать 0,005 мм. При подборе комплекта роликов на приборе 4155 обратить внимание на непостоянство длины ролика (параметр НПL). Непостоянство длины ролика, входящего в комплект, не должно превышать 0, 002 мм;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.