ПРИБОР ПОЛУАВТОМАТИЧЕСКИЙ ДЛЯ КОНТРОЛЯ БЛОКОВ РОЛИКОВЫХ ПОДШИПНИКОВ

МОДЕЛЬ 4156

1. Назначение и технические характеристики.

1.1. Прибор предназначен для контроля блоков роликовых подшипников, состоящих из наружного кольца и сепаратора с роликами. Используется для входного и выходного контроля блоков роликовых подшипников с паспортизацией выходных параметров:

- разноразмерность роликов по диаметру;

- разноразмерность роликов по длине;

- радиальный зазор;

- осевой зазор.

На приборе помимо окончательного контроля выходных параметров осуществляется сортировка собранных блоков на размерные группы по радиальному зазору.

Результаты контроля печатаются на бумаге и отображаются на мониторе персонального компьютера, входящего в состав прибора.

1.2. Характеристики контролируемого подшипника:

|

Наружный диаметр подшипника, мм |

250 / 260 |

|

Ширина подшипника, мм |

80 |

|

Средний диаметр отверстия по роликам, мм |

158,00…158,350 168,00…168,350 |

|

Диаметр роликов, мм |

31,920…32,032 |

|

Длина роликов, мм |

51,904…52,030 |

|

Количество роликов в подшипнике с латунным сепаратором |

14 |

|

Количество роликов в подшипнике с полиамидным сепаратором |

15 |

|

Масса подшипника, кг |

18 / 23 |

1.3. Контролируемые параметры подшипника и допуски на них:

|

Разноразмерность роликов по диаметру, мм, не более |

0,005 |

|

Разноразмерность роликов по длине, мм, не более |

0,012 |

|

Средний диаметр отверстия по роликам, мм |

158,000…158,350 168,000…168,350 |

|

Осевой зазор, мм |

0,07…0,175 |

Метод измерений:

- средний диаметр отверстия по роликам – сравнение с мерой;

- остальные параметры – относительный.

Способ контроля - контактный.

Принцип действия – электронный.

Тип измерительного преобразователя – индуктивный датчик.

Диапазон измерения индуктивных датчиков, мкм - ± 200, ± 400.

Дискретность отсчета, мм – 0,0001.

1.4. Предельно допустимая абсолютная погрешность прибора при контроле:

|

Разноразмерности роликов по диаметру, мм |

0,0015 |

|

Разноразмерности роликов по длине, мм |

0,0015 |

|

Среднего диаметра отверстия по роликам, мм |

0,01 |

|

Осевого зазора, мм |

0,015 |

Время контроля одной детали при режиме работы прибора:

- «Максимальная точность» - 2 минуты;

- «Максимальная производительность» - 1 минута.

Время работы прибора без проверки настройки – 4 часа.

2. Устройство прибора.

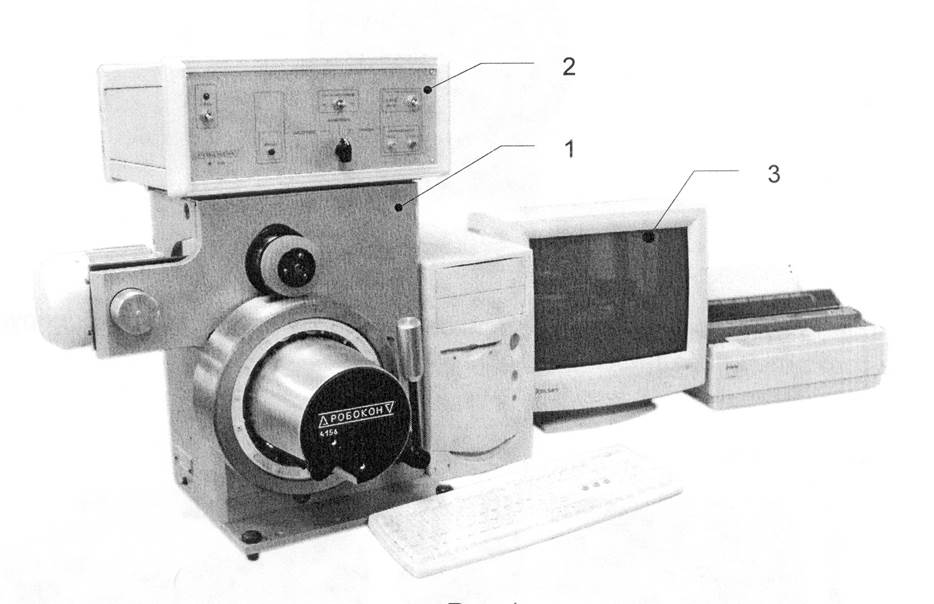

Прибор состоит из (рис. 1):

- измерительной позиции 1;

- блока электронного 2;

- персонального компьютера 3.

рис. 1

Измерительная позиция состоит из следующих основных элементов: корпус сварной конструкции, оправка, скоба для контроля отклонения длин роликов и контроля осевого зазора, скоба для контроля диаметра роликов, устройство поджима ролика в осевом направлении, привод вращения контролируемого блока, механизм арретирования.

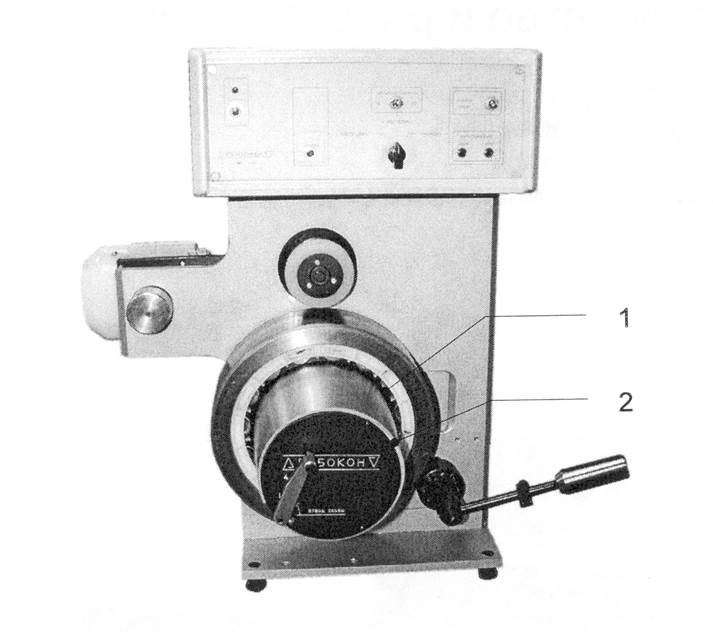

рис. 2

На лицевой стороне корпуса закреплена оправка 1 (рис. 2). На оправке закреплена направляющая втулка 2.

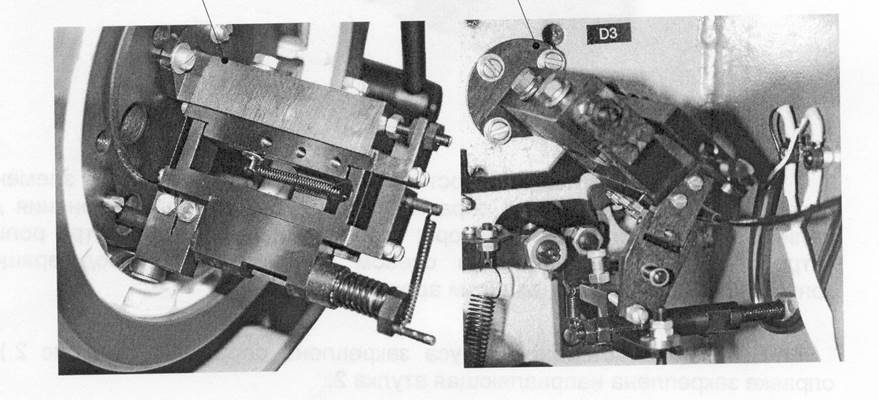

Передняя полускоба Задняя полускоба

Оправка снята. Вид сзади на измерительную

Вид спереди, слева. позицию с открытой дверцей

рис. 3

Скоба для контроля длин роликов и осевого зазора в контролируемом блоке состоит из передней и задней полускоб (рис. 3).

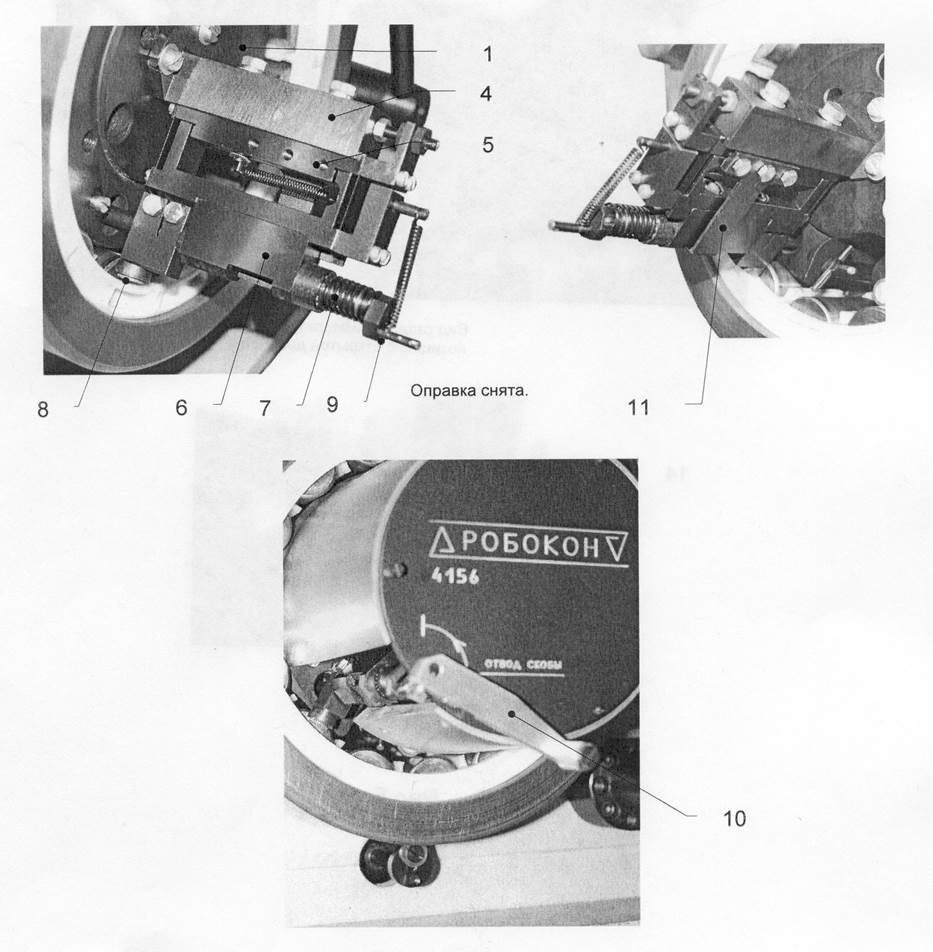

рис. 4

Передняя полускоба (рис. 4) состоит из кронштейна 4, закрепленного на оправке 1, на котором собран плоско-пружинный параллелограмм 5. В корпусе 6, установленном на параллелограмме, в шариковых подшипниках, установлена ось 7. На оси закреплен измерительный наконечник 8 и рычаг скобы 9, оснащенный сервопружиной. Рычаг 9 связан с рукояткой отвода скобы 10, установленной на крышке оправки. Кроме того, на нижней части параллелограмма установлен упор 11, предохраняющий плоские пружины параллелограмма от поломки.

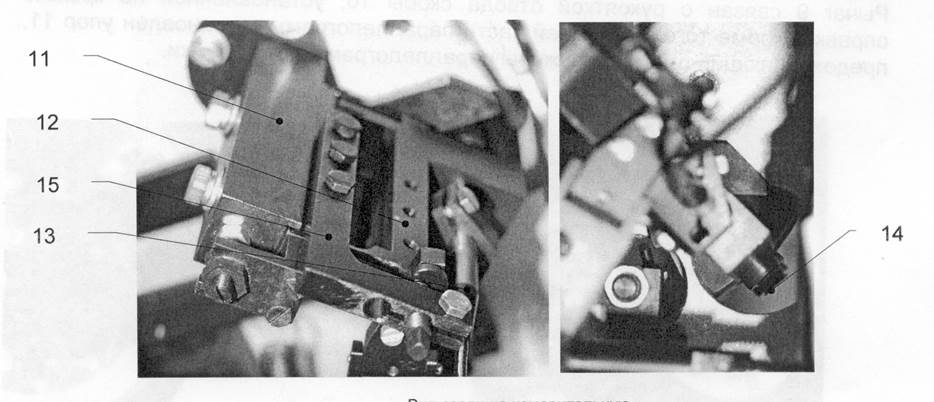

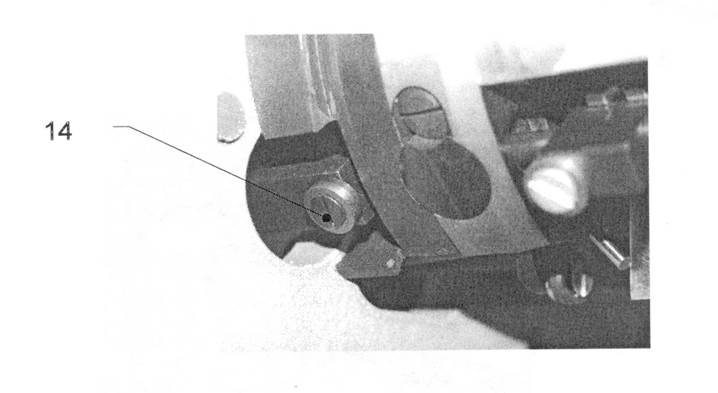

Задняя полускоба (рис. 5) состоит из установленного на корпусе кронштейна 11, на котором собран плоско-пружинный параллелограмм 12. На подвижной части параллелограмма закреплен индуктивный преобразователь (датчик D3) 13 и измерительный наконечник 14, выведенный на лицевую сторону измерительной позиции. На неподвижной части параллелограмма установлен упор 15.

Вид сзади на измерительную позицию с открытой дверцей

Вид на оправку снизу

Рис. 5

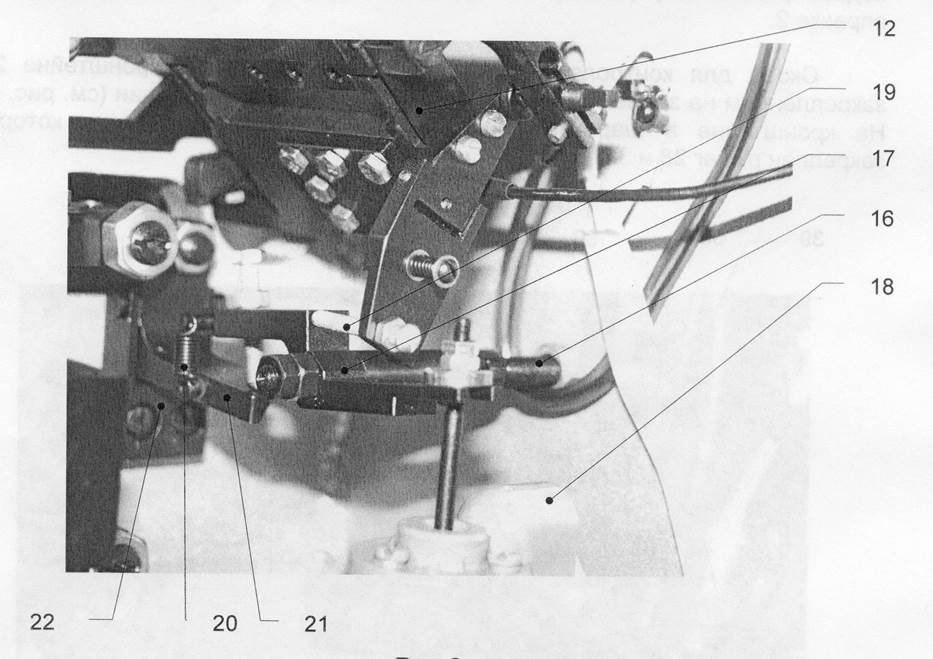

Устройство поджима ролика в осевом направлении (рис. 6) состоит из следующих частей: оси 16, закрепленной на корпусе измерительной позиции; рычага 17, установленного на ней; электромагнита 18, который воздействует на рычаг 17.

Рычаг, отклоняясь, через упор 19 действует на подвижную часть параллелограмма 12 и через пружину 20 на рычаг 21, закрепленный на кронштейне 22.

рис. 6

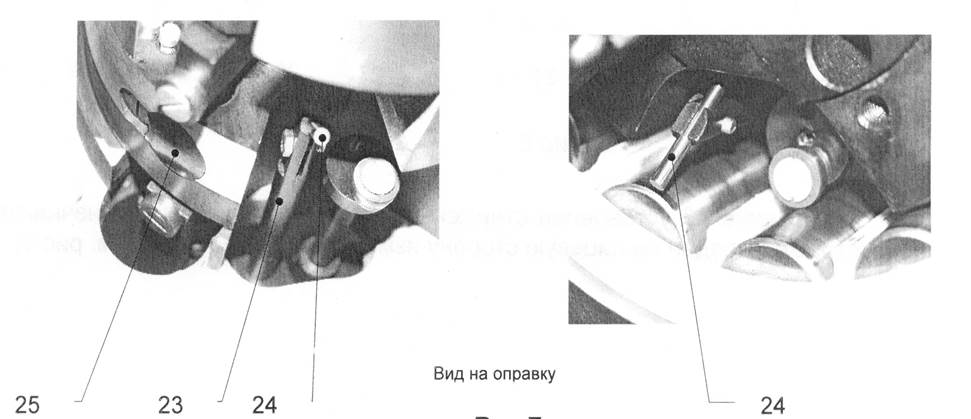

На рычаге 21 закреплена ось толкателя 23 и наконечник 24 (рис. 7). Описанная система рычагов обеспечивает осевое перемещение роликов и их поджим к бурту наружного кольца блока в процессе контроля. Радиальный поджим роликов осуществляется подпружиненной пяткой 25, установленной в оправке 2.

рис. 7

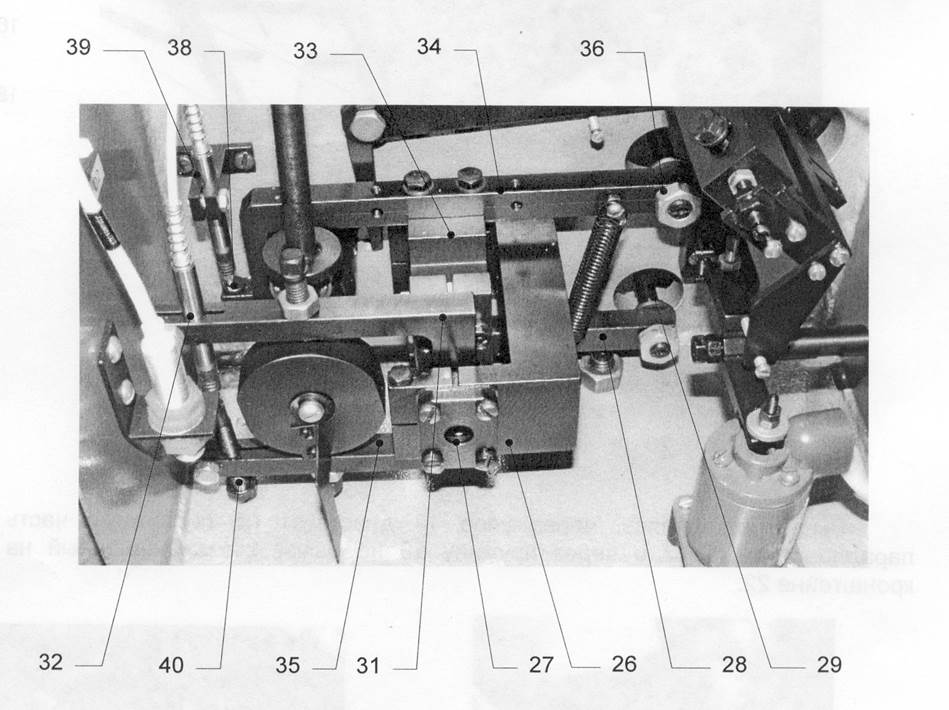

Скоба для контроля диаметра роликов собрана на кронштейне 26, закрепленном на задней стороне корпуса измерительной позиции (рис. 8). На кронштейне в шарикоподшипниках установлена ось 27, на которой закреплен рычаг 28 и 31.

рис. 8

На рычаге 28 установлен стержень 29 с измерительным наконечником 30, который выведен на лицевую сторону измерительной позиции (рис. 9).

рис. 9

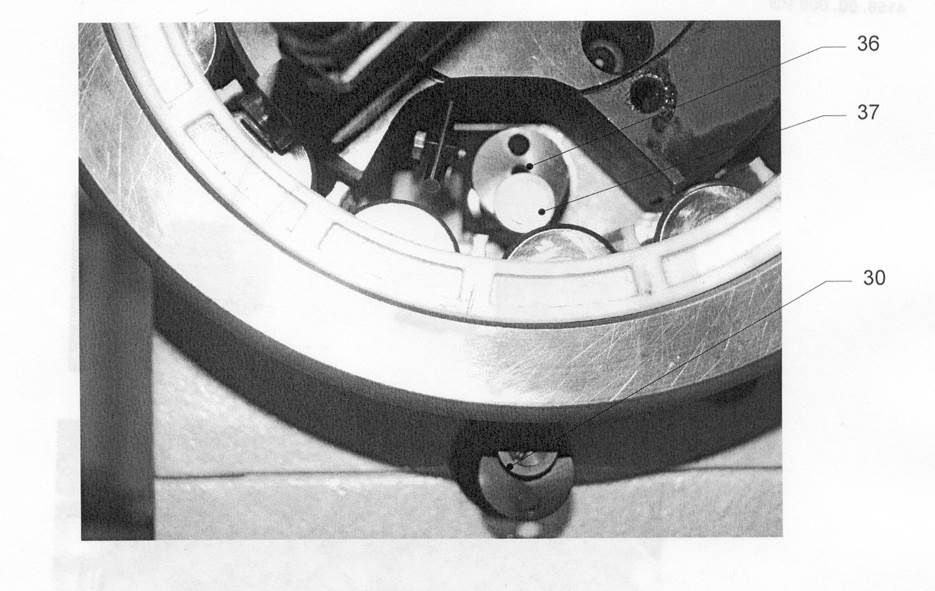

На рычаге 31 закреплен индуктивный преобразователь 32 (датчик D2). В шарикоподшипниках на оси 27 установлен корпус 33, на котором закреплены рычаги 34 и 35. На рычаге 34 установлен стержень 36 с измерительным наконечником 37, выведенный на лицевую сторону измерительной позиции (рис. 9), а также – пятка 38, которая взаимодействует с индуктивным преобразователем 39 (датчик D1), закрепленным с помощью клеммного зажима на корпусе измерительной позиции.

На рычаге 35 установлен регулировочный винт 40, воздействующий на индуктивный преобразователь 32 (датчик D2).

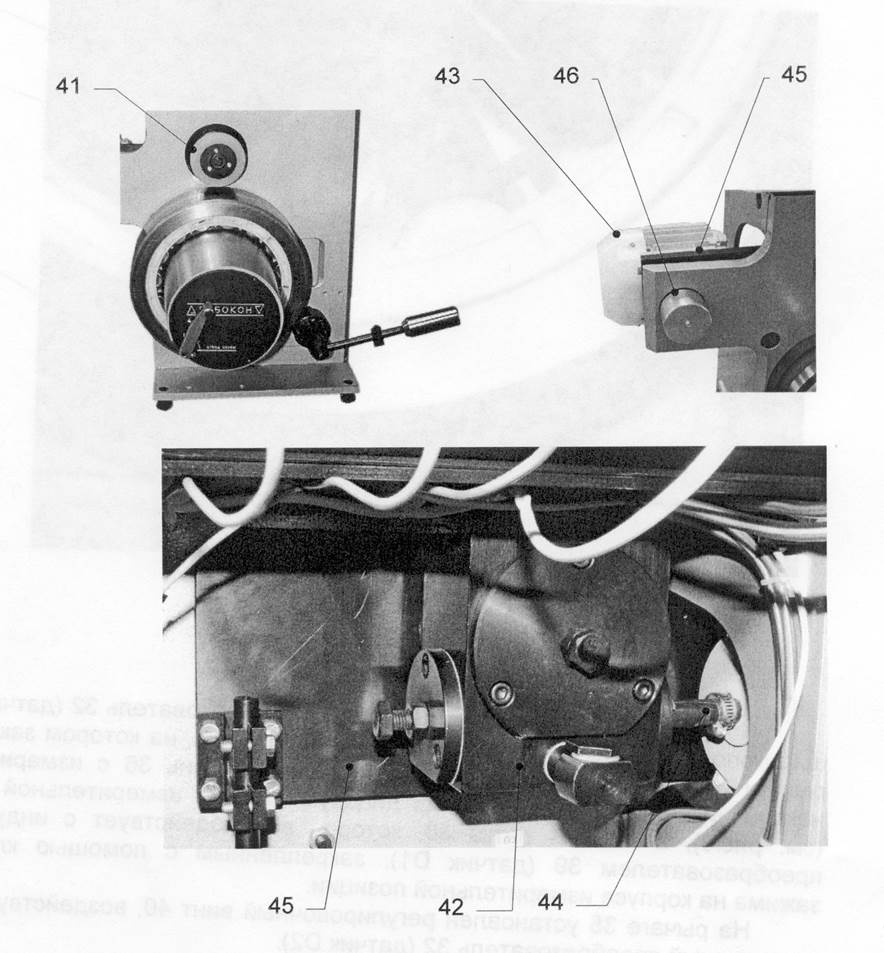

Привод вращения контролируемого блока состоит из фрикционного ролика 41, (рис. 10), который получает вращательное движение от редуктора 42, соединенного с электродвигателем 43 через эластичную муфту 44. Редуктор и электродвигатель закреплены на плите 45. Плита установлена на корпусе измерительной позиции с помощью оси 46.

рис. 10

Механизм арретирования состоит из рукоятки 47 (рис. 11), закрепленной на оси 48. Ось установлена в стакане 49, закрепленном на корпусе измерительной позиции. На оси 48 установлен кулачок 50, на котором закреплен флажок 51.

При повороте рукоятки флажок воздействует на бесконтактный путевой выключатель 52, а кулачок 50 – на упоры 53, установленные на рычагах 31 и 35. На оси 48 установлен также кулачок 54, который при повороте рукоятки воздействует на пятку штока 55. Шток закреплен на плите 45 при помощи кронштейна 56.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.