|

Наименование переменных |

Контроль |

Сигнализация. |

Регулирование. |

Блокировка |

Дистанционное управление |

|||||||||

|

А |

Р |

А |

Р |

А |

Р |

А |

Р |

А |

Р |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

||||

|

1. Маслоохладители |

||||||||||||||

|

1. Давление охлаждающей воды 2. Температура масла |

+ + |

+ + |

+ (+) |

(+) + |

+ |

|||||||||

|

2. Турбина |

||||||||||||||

|

1. Расход пара 2. Давление 3. Скорость вращения |

+ + + |

+ |

+ + |

+ |

(+) + |

+ + |

+ |

|||||||

|

3. Генератор |

||||||||||||||

|

1. Отпускная мощность 2. Температура кожуха 3. Частота тока |

+ + + |

+ |

+ |

(+) |

||||||||||

|

4. Маслонасос |

||||||||||||||

|

1. Перепад давления 2. Скорость подачи 3. Напряжение |

+ (+) (+) |

+ (+) (+) |

(+) (+) |

(+) |

||||||||||

|

5. Трубопроводы (пар) |

||||||||||||||

|

1. Гидравлическое сопротивления 2. Перепад давления |

- (+) |

- |

- |

- |

- |

- |

- |

- |

- |

- |

||||

|

6. Регулирующие клапана |

||||||||||||||

|

1. Степень открытия 2. Перепад давления (на пусковом насосе) |

+ (+) |

(+) |

+ |

+ - |

+ - |

|||||||||

2.3 Аварийный останов

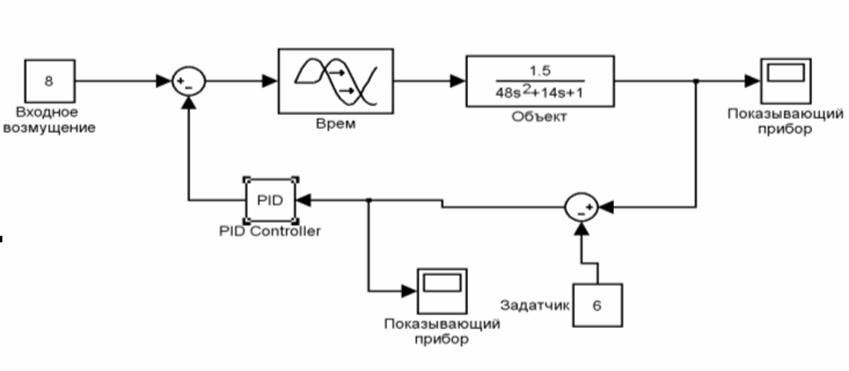

Проведем расчеты выбранного объекта, регулирование расхода острого пара на лопатки турбины (Рисунок 1). Схема объекта разрабатывалась в инструментальной среде моделирования SIMULINK пакета MATLAB.

Расчет будем производить методом одноконтурного регулирования (Рисунок 2), т.е. методом незатухающих колебаний. Целью данной работы будет являться определение настроек регулятора при заданных параметров процесса.

Требование к системе: время регулирование – наименьшее (70%), а степень затухания должно происходить максимально быстро. (ψ – 0,7 -0,9).

Рисунок 1 – Функциональная схема регулируемого объекта

Рисунок 2 – Структурная схема АСР

Расчет производим в два этапа. На первом определяем критическую пропорциональную настройку Скр и её критическую частоту ωкр при которой система находится на грани устойчивости.

Рисунок

3 – Структурная схема АСР в SIMULINK

Рисунок

3 – Структурная схема АСР в SIMULINK

Математически описываем объект:

,где

,где

К = 1.5, Х1 = 8, Х2 = 6, τ = 1 мин.

Все настройки ставим равными нулю: Со – интегральная, С1 – пропорциональная, С2 – дифференциальная. Затем увеличиваем С1 пока система не встанет в автоколебание.

Рисунок 4 – Автоколебательный процесс системы

По Рисунку 4 находим период Т. Т= 12.

Расчетный этап. Определяем оптимальные настройки регулятора

СКР = 1\ Аоб (ωкр ) - амплитудно-частотная характеристика

ϕ об (ωкр ) + π = 0 - фазочастотная характеристика объекта

Воспользуемся формулами для ПИД – регулятора:

С1 = 0,6 Скр, Со = 0,192* Скр*ωкр , С2 = 0,471* Скр \ ωкр

СКР определяем экспериментально, увеличивая С1 . СКР = 9,43

Отсюда С1 = 5,658, Со = 0,644, С2 = 12,47

Рисунок 5 – Затухающий процесс системы

По Рисуноку 5 определяем: Умах1 = 9, Умах2 = 7,5.

=

Время перерегулирование получилось 50%, что меньше разрешающего параметра – 70%.

Степень затухания, примерно, равен 0,9, что тоже соответствует требованиям ψ = 0,7 – 0,9.

Вывод: Система автоматического регулирования с полученными параметрами работоспособна.

В ходе выполнения данной работы был разработан проект автоматизации турбины Р6-35/5. Целевой функцией в данном процессе является выработка электроэнергии с регламентированными параметрами: мощности, отпускаемой на шины потребителей, силы тока, напряжения и частоты переменного тока. Поддержание основных параметров на заданном установившемся значении осуществляется с помощью контуров регулирования, в данном технологическом процессе для поддержания скорости вращения вала на постоянной скорости (3000 об/мин), возмущающее воздействие устраняется путём стабилизации расхода острого пара, поступающего на турбину. Для контроля за ходом технологического процесса производится контроль и запись значений всех тех параметров, которые необходимы для качественного ведения процесса. В проекте приведены характеристики сырья – острого пара, энергоносителей, продукта и оборудования: основного и вспомогательного, приведены инструкции по различным режимам работы паротурбинной установки, а также приводится алгоритмы работы системы управления в разных режимах – пусковом, аварийном, в режиме пуск и останов. Описывается существующая система управления. В расчетной части проекта приведены расчеты системы автоматического регулирования. В курсовом проекте прилагается функциональная схема автоматизации с учётом модернизации.

1. Технический регламент производства

2. Гуров А.М., Починский С.М. Автоматизация технологических процессов, 1979. – М.;

3. Клюев А.С. и др. Проектирование систем автоматизации технологических процессов: Справочное пособие. Клюев А.С., Глазов Б.В., Дубровский А.Х.; Под ред. А.С. Клюева. - М.: Энергия, 1980.-512 с., с ил.

|

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.