Скорость быстрых перемещений – 20000 мм/мин

Максимальный диаметр прутка – 42 мм

Число инструментов в револьверной головке – 24

Точность - ±0,002 мм

Точность при повороте - ±0,001 мм

Углы поворота оси В – 0,0001˚-360˚

Масса – 7500 кг

Модель ТМ – это обсолютно новый тип станков для комплексной обработки при высочайших требованиях к точности и качеству небольших партий деталей.

Токарно-фрезерный обрабатывающий центр ТМ соединяет вместе все возможности 5-ти координатного фрезерного станка и двухшпиндельного токарного центра. Два идентичных шпинделя S1/C1 и S2/C2 расположены друг напротив друга и перемещаются по осям Z1 и Z2. Между двумя шпинделями расположена 24-х позиционная револьверная головка, перемещающаяся по осям X и Y, а также поворачивающаяся под любым углом по оси В. Длагодаря этому возможна комплексная токарная и фрезерная обработка любых объемных геометрий, используя одновременно до пяти осей.

Особенности конструкции:

- жесткая конструкция чугунной станины;

- охладитель масла шпинделей и револьверной головки;

- жесткие роликовые направляющие по осям X/Y/Z1/Z2;

- система ЧПУ Siemens 840D;

- револьверная головка на 24 инструмента.

Особенности обработки:

Вследствии перемещения револьверной головки по осям X,Y и В и перемещения заготовок по осям Z1/C1 и Z2/C2 любой инструмент может быть повернут на любой угол и перемещен в любую точку зоны обработки. Один и тот же инструмент может использоваться для подрезки торца детали в левом шпинделе и для продольного точения в правом шпинделе.

Используя специальное программное обеспечение, возможно одновременно обрабатывать двумя резцами две различные геометрии. Это осуществляется за счет 4-х осевой интерполяции осей Z1/Z2/X и В, используя 2 инструмента и только одну револьверную головку.

Рассмотрим токарные многоцелевые станки BOEHRINGER, а в частности станок модели VDF 25M.

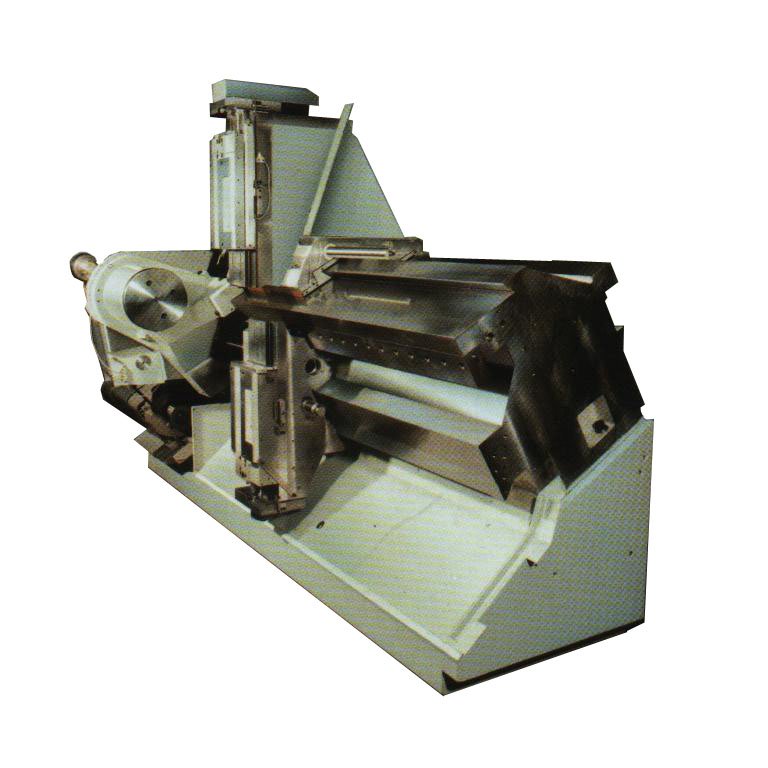

Рисунок 14 - Общий вид токарного многоцелевого станка

BOEHRINGER VDF 25M

Основные технические характеристики станка:

Максимальный диаметр обработки – 600 мм

Условный размер переднего конца шпинделя – 8

Мощность привода главного движения – 40 кВт

Пределы частот вращения шпинделя – 25...4000 об/мин

Ход суппорта: продольного –650 мм

поперечного – 340 мм

Скорость быстрых перемещений суппортов – 15000 мм/мин

Число инструментов в револьверной головке – 12

Масса – 16000 кг

Конструкция станины.

Станина представляет собой двухкомпонентную конструкцию (верхняя часть из михенайт-чугуна, нижняя часть из силикатного бетона) и отличается высокой жесткостью и хорошими демпфирующими свойствами.

Наклоненные назад нижние направляющие позволяют свободное падение стружки.

Рисунок 15 – Станок без защитного ограждения

Благодаря широким направляющим возникает низкое удельное давление, что позволяет длительное сохранение высокой точности.

Новое расположение шпиндельной бабки гарантирует стабильные термические свойства и высокую точность обрабатываемого диаметра.

Прифланцованная к шпиндельной бабке двухступенчатая коробка передач позволяет сохранить высокую мощность в широком диапазоне чисел оборотов, а также высокий крутящий момент.

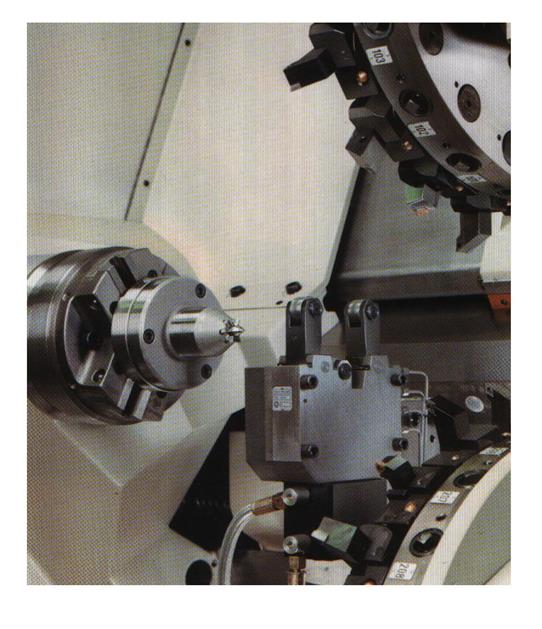

Задняя бабка и люнет.

Для обработки валов на станке имеется задняя бабка с отдельным приводом и числовым программным управлением. Благодаря скорости ускоренного хода (10м/мин) значительно сокращается вспомогательное время.

Задняя бабка позволяет программирование 27-ми или 30-ти различных усилий прижима (от1000 н до 14000 и или 15500 н), которые могут изменяться по программе в процессе обработки, что в значительной степени повышает качество обработки.

Автоматический зажим при достижении заданной позиции, распознавание ошибок зажима, смещение нулевой точки и автоматическая смена упорного центра - являются дальнейшими свойствами задней бабки, которые повышают эксплуатационную надежность и качество при обработке деталей типа валов.

Рисунок 16 – Рабочая зона станка

Для обработки длинных валов с малыми потерями вспомогательного времени имеется возможность применить на станке люнет с собственным приводом и управлением от системы ЧПУ. Если люнет не нужен, то можно расположить его под шпиндельной бабкой таким образом, что он почти не ограничивает рабочую зону станка.

Рассмотрим горизонтальный обрабатывающий центр DECKEL MAHO, а в частности станок модели DMC 60H.

Рисунок 17 – Общий видстанка DECKEL MAHO DMC 80H

Основные технические характеристики станка:

Размеры рабочей поверхности стола – 400×500 мм

Максимальная частота вращения шпинделя – 15000 об/мин

Мощность привода главного движения – 20 кВт

Конус шпинделя - 40

Наибольшее программируемое перемещение узлов, мм

X 600

Y 560

Z 560

Пределы рабочих подач, мм/мин

X,Z 0-9600

Y 0-8000

Скорость быстрых перемещений – 60000 мм/мин

Число инструментов в магазине – 40

Заключение

Проанализировав изложенные сведения, можно сделать вывод, что постоянное обновление ассортимента продукции при высокой производительности труда и снижения затрат на производство предусматривает использование станков с ЧПУ, обрабатывающих центров и автоматических линий на их основе. Предъявляются высокие требования к этому оборудованию, и рассмотренные станки полностью отвечают этим требованиям. Это достигается благодаря непрерывному совершенствованию уже имеющихся и внедрению новых прогрессивных технологий, которые широко используются в представленных станках. Достигаются высокие скорости обработки, снижается время наладки, применяются технологии защиты элементов станка и продления его срока службы, максимально автоматизируются рабочие процессы. Все это приводит к повышению производительности и в то же время к снижению себестоимости единицы продукции.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.