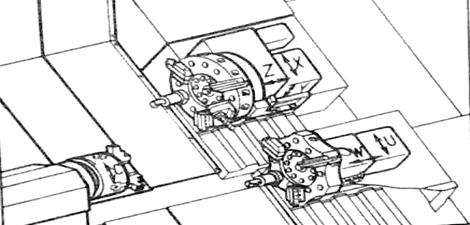

Рисунок 9.

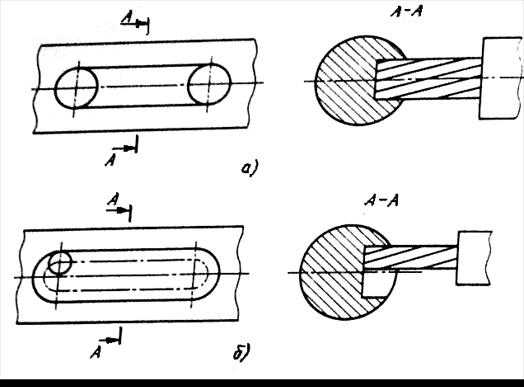

Данный классификационный признак требует непоторых поясне- ний. Возможность обработки паза немерным инструментом или обработка « вразгонку » означает образование профиля паза, канавки или другого аналогичного инструмента с заданной шириной не за счет размера инструмента, а за счет нескольких рабочих ходов инструментом меньшего размера, как показано на рис.10. При втором способе достигают большей точности об работки и

Рисунок 10 -- Обработка паза на ци- лучшего качества обработанной

линдрической поверхности загото- поверхности. Кроме того, одним

вок мерным(а) и немерным (б) ин- инструментом можно обрабатывать

струментом. указанные элементы различной ши-

рины, что сокращает число необходимых инструментов в одной наладке.

Следует отметить, что о наличие на станке физической координаты Y необходимо при обработке заготовок больших диаметров, когда сформировать боковую плоскость или обеспечить обработку паза за один ход мерным инструментом не удается вследствие больших размеров данного элемента заготовки.

5. По способу синхронизации вращения инструментального шпинделя с вращением основного шпинделя различают ТМС:

-- без синхронизации;

-- с электрической синхронизацией;

-- с механической синхронизацией.

В станках первой группы вращение инструмента и вспомогательного шпинделя осуществляется от индивидуального электродвигателя без какой-либо синхронизации с приводом вращения основного шпинделя. В этом случае технологические возможности станков несколько ограничены, так как исключается выполнения на них целошо ряда технологических переходов, требующих такой синхронизации. Кроме того, в ряде случаев теряется много времени навсиомогательные переходы.

Станки второй группы, к которой относиться бльшинство ТМС, оснащенных вспомогательным шпинделем, имеют электрическую синхронизацию вращения основного шпинделя с вращением инструментальных оправок и вспомогательного шпинделя. При этом привод инструментальных оправок и вспомогательного шпинделя осуществляется от индивидуального двигателя постоянного тока с бесступенчатым регулированием.

Станки третьей группы имеют механическую синхронизацию вращения инструментальных оправок и вспомогательного шпинделя с вращением основного шпинделя. В этом случае обеспечивается точность синхронноговращения, а следовательно, наибольшая точность обработки.

6. По способу передачи вращения на инструмент ТМС подразделяют на следующие группы:

-- с разветвленным приводом вращающихся инструментов;

-- с вращением инструмента в одной индексируемой позиции.

Станки первой группы обеспечивают вращение инструмента во всех позициях револверной головки, где он установлен. Вращение может осужествляться по следующим схемам: двигатель – ременная передача - разветвленный привод – инструментальные оправки; двигатель - ременная передача-центральное приводное зубчатое колесо -- разветвленный привод – инструментальные оправки. Недостатком такого конструктивного решения является низкий КПД за счет потерь мощности на холостое вращение инструмента в нерабочих позициях и ограниченное число приводных позиций. Однако надежность разветвленного привода несколько выше, и непрерывно вращающийся инструмент уменьшает возможность налипания стружки на неработающий в данный момент инструмент.

Станки второй группы обеспечивают вращение инструмента только в одной индексируемой позиции. Такая конструкция имеет более высокий КПД, не ограничивает число приводных позиций, но имеет большие габаритные размеры и требует специальных датчиков контроля для проверки состояния зацепления инструментальной оправки в рабочей позиции с приводным механизмом.

7. По способу смены инструмента различают ТМС:

-- с одной револьверной головкой;

-- с двумя револьверными головками на одном крестовом суппорте;

-- с двумя независимыми револьверными головками;

-- с инструментальной головкой на одну рабочую позицию с автооператором и инструментальным магазином;

-- с одной револьверной головкой, автооператором и инструментальным магазином;

-- с другими компановками.

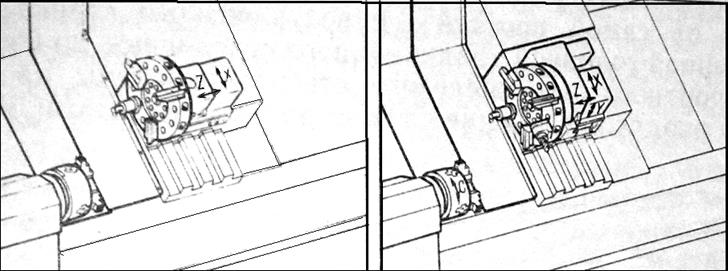

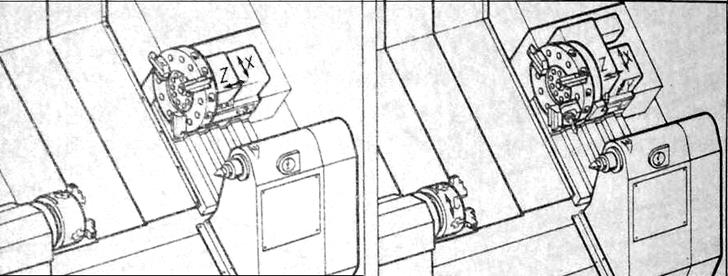

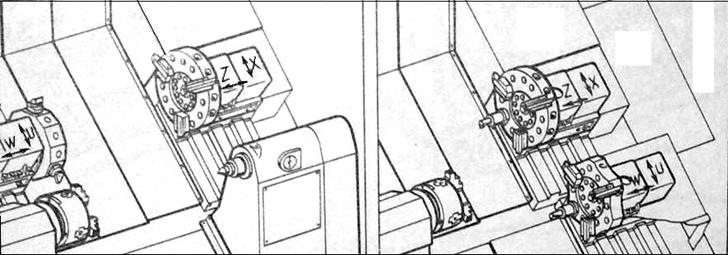

Рисунок 11 - Различные ва-

рианты компоновок ТМС.

Рисунок 12 - Различные варианты компоновок ТМС для обработки корпусных деталей.

а—горизонтальный с неподвижной стойкой и крестовым поворотным столом; б— горизонтальный с подвижными по одной оси координат поворотным столом и стойками; в—горизонтальный с неподвижным поворотным столом и крестовой стойкой; г — горизонтальный с подвижным по одной линейной оси с поворотно-наклонным столом; д—с поворотным вокруг горизонтальной оси координат столом; е—вертикальный с неподвижной стойкой и крестовым столом; ж—вертикальный двухстоечный с подвижным столом и поперечиной; з—вертикальный двухстоечный с подвижным порталом

Рассмотрим токарные многоцелевые станки SPINNER, а в частности станки моделей ТС77 и ТМ.

Рисунок 13 - Общий вид токарного многоцелевого станкаSPINNER ТС77

Основные технические характеристики станка:

Максимальный диаметр обработки – 500 мм

Условный размер переднего конца шпинделя – 8

Мощность привода главного движения – 26 кВт

Максимальная частота вращения шпинделя – 4000 об/мин

Ход суппорта: продольного – 980 мм

поперечного – 360 мм

Скорость быстрых перемещений суппортов – 15000 мм/мин

Максимальный диаметр прутка – 77 мм

Число инструментов в револьверной головке – 12

Точность - ±0,003 мм

Точность при повороте - ±0,002 мм

Объем системы охлаждения – 200 л

Масса – 5000 кг

У всех универсальных станков SPINNER очень жесткая чугунная станина с широкими, упрочненными и шлифованными направляющими скольжения, которые являются гарантией долгого срока службы, стабильности и точности работы оборудования.

Рисунок 14 - Общий вид токарного многоцелевого станкаSPINNER ТМ

Основные технические характеристики станка:

Максимальный диаметр обработки – 80 мм

Диаметр переднего конца шпинделя – 110 мм

Мощность привода главного движения – 11 кВт

Максимальная частота вращения шпинделя – 6000 об/мин

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.