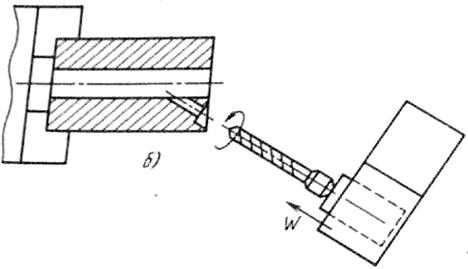

Второй метод (рис.6, б) предполагает наличие подвижной пиноли в инструментальной головке, которая обеспечивает перемещение инструмента точно вдоль оси отверстия (координата W). Кроме того, инструментальная головка должна разварачиваться на заданный угол. Такой метод, хотя и конструктивно более сложен, но обеспечивает более высокую точность обработки.

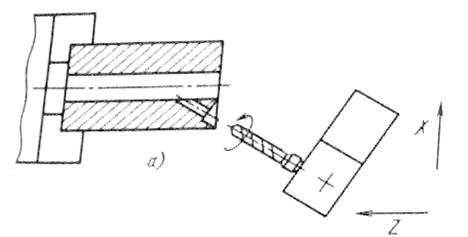

Третий

метод (рис.6, в) основан на использовании поворотной шпиндельной бабки, которая

разварачивает заготовку по отношению к инструменту на заданный угол. При этом

сверление осуществляется перемещением инструмента вдоль координатной оси Z. Такой метод

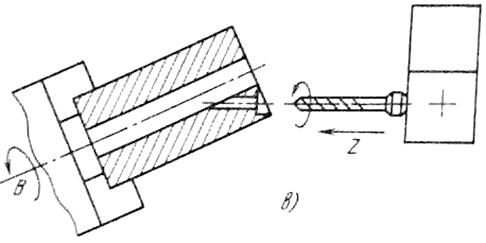

Третий

метод (рис.6, в) основан на использовании поворотной шпиндельной бабки, которая

разварачивает заготовку по отношению к инструменту на заданный угол. При этом

сверление осуществляется перемещением инструмента вдоль координатной оси Z. Такой метод

наиболее сложен в

конструктивном отношении, но имеет ряд технологических преимуществ, так как обработка

наклонных поверхностей выполняется простым перемещением вдоль координатных осей

станка.

Рисунок 6 – Конструктивные методы реализации схем обработки элементов

заготовки, расположенных под произвольным углом наклона к ее оси.

Технологические возможности оборудования с ЧПУ зависят от конструктивных решений отдельных узлов данного оборудования, его компановки и от совершенства системы управления. Токарные многоцелевые станки разработаны, в основном, на базе универсальных токарных станков с ЧПУ, поэтому включают в себя все типовые узлы обычного токарного станка в сочетании соригинальными узлами.

Рассмотрим наиболее общую классификацию токарных многоцелевых станков.

1. По наличию возможности обработки заготовки с двух сторон ТМС подразделяют на следующие группы:

-- для односторонней обработки с одного установа;

-- для двусторонней обработки савтоматическим перехватом заготовки во вспомогательный шпиндель.

Первая группа станков в большинстве случаев имеет один крестовый суппорт с револьверной головкой или однопозиционную инструментальную головку с автоматической сменой оправок из магазина. После окончания обработки заготовки с одной стороны она спомощью оператора она может быть вынята из патрона, и выведена из рабочей зоны для продолжения обработки на другом рабочем месте.

Станки второй группы имеют вспомогательный шпиндель, закрепляемый или в одной из позиций револьверной головки, или в подвижной здней бабке. При такой компановке после окончания обработки с одной стороны заготовки, закрепленной в основном шпинделе, осуществляетсч выбор позиции револьверной головки, где находится вспомогательный шпиндель. Суппорт с данной револьверной головкой перемещается внужную координату, где патрон вспомогательного шпинделя перехватывает заготовку. Процедуру перехвата можно осуществлять как в статическом состоянии, когда заготовка не вращается, так и впроцессе вращения. В последнем случае нужна точная синхронизация двух шпинделей.

2. По числу суппортов ТМС подразделяют на:

-- односуппортные;

-- двухсуппортные;

-- двухсуппортные с дополнительным подвижным суппортом;

-- двухсуппортные с дополнительным неподвижным суппортом.

Станки первой группы просты по конструкции и оснащены трехкоординатными системами управления с возможностью перемещения одновременно по двум или трем координатам (прямоугольным или полярным).

Станки второй группы более совершенны и , как было показано выше, обладают значительно большими технологическими возможностями и обеспечивают большую производительность. Одноко они сложнее по конструкции и оснащаюися четырех- или пятикоординатными системами управления с возможностью одновременного перемещения по четырем координатам.

Станки третьей группы имеют подвижный дополнительный суппорт, где крепят, в большинстве случаев, один резец (например: отрезной), перемещающийся с заданной скоростью вдоль одной из координатной осей.

Станки четвертой группы имеют дополнительный неподвижный суппорт с одним или несколькими вращающимися или неподвижными инструментами. Их используют для обработки второй стороны заготовки, закрепленной во вспомогательном шпинделе. Заданная скорость подачи в этом случае обеспечивается перемещением револьверной головки, в которой находится инструментальный шпиндель.

3. По типу управления координатой С выделяют ТМС:

-- с фиксацией шпинделя в одном положении;

-- с дискретным позиционированием шпинделя;

-- с позиционированием шпинделя по управлению от систему ЧПУ по координате С;

-- с непрерывным управлением по координате С и возможностью интерполирования.

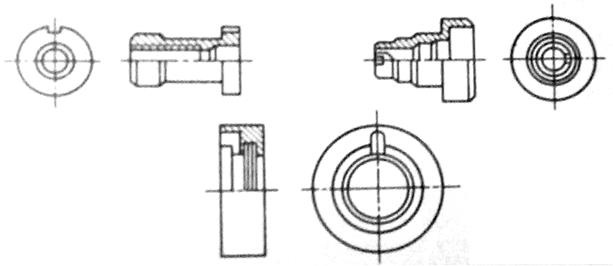

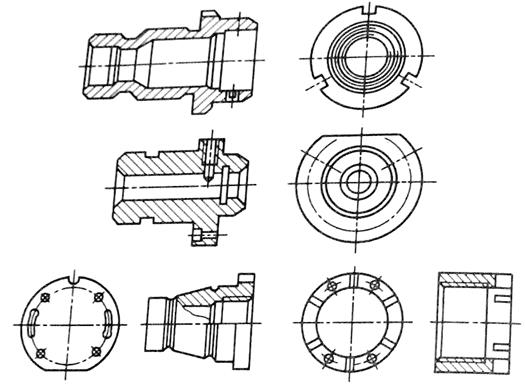

Первая группа

станков позволяет изготавливать детали только с одним пазом или отверстием, местоположение

которых не завязано по углу с какими-либо другими элементами детали (рис.7).

Первая группа

станков позволяет изготавливать детали только с одним пазом или отверстием, местоположение

которых не завязано по углу с какими-либо другими элементами детали (рис.7).

Вторая группа станков может обеспечить дискретное позицианирование шпинделя в определенных позициях аналогично использованию делительной головки при сверлении или фрезеровании. Угол пово

Рисунок7.рота и число повторений заранее задается специальным механизмом. Такие станки позволяют выполнить обработку фланцев с отверстиями под болты, фрезерование шлицев, многогранников и т.д. Станки с таким конструктивным решением способа поворота шпинделя на заданный угол встречаются крайне редко.

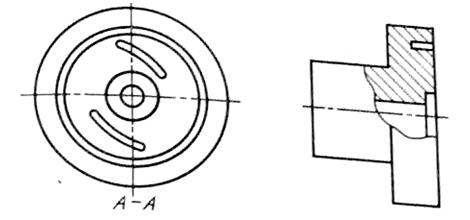

Третья группа станков обеспечивает позицианирование шпинделя по управляемой от системы ЧПУ координате С с заданной дискретностью. Такие станки позволяют получать детали, примеры которых показаны на рис.

Четвертая группа станков

оснащается контурными (непрерывными) системами ЧПУ, которые обеспечивают как угловое

позицианирование шпинделя, так инепрерывное его вращение в заданном направлении

с заданной частотой. При этом привод работает в следящем режиме с обратной связью

по угловому положению шпин- Рисунок 8.

деля. На таких станках можно выполнять операции по

фрезерованию фигурных пазов на внешней цилиндрической поверхности и на торце,

обрабатывать поверхности кулачков (рис.9).

Четвертая группа станков

оснащается контурными (непрерывными) системами ЧПУ, которые обеспечивают как угловое

позицианирование шпинделя, так инепрерывное его вращение в заданном направлении

с заданной частотой. При этом привод работает в следящем режиме с обратной связью

по угловому положению шпин- Рисунок 8.

деля. На таких станках можно выполнять операции по

фрезерованию фигурных пазов на внешней цилиндрической поверхности и на торце,

обрабатывать поверхности кулачков (рис.9).

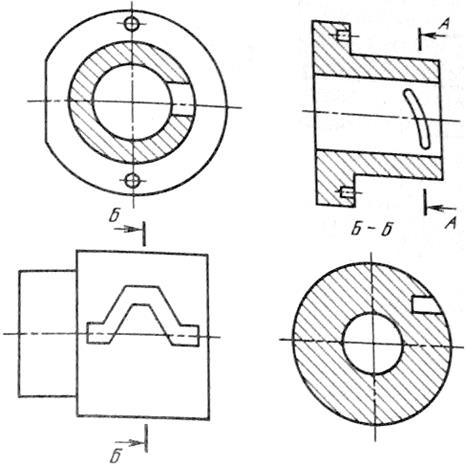

4. По наличию возможности обработки пазов немерным инструментом или наличию на станке физической координатной оси Y ТМС подразделяют на следующие группы:

-- не имеющие специальных узлов или механизмов,

обеспечивающих такой вид обработки;

-- не имеющие специальных узлов или механизмов,

обеспечивающих такой вид обработки;

-- обеспечивающие такой вид обработки за счет перемещения по координатной оси Y, перпендикулярной плоскости XZ, передней бабки с главным шпинделем;

-- обеспечивающие такой вид обработки за счет перемещения по координатной оси Y инструментальной головки;

-- обеспечивающие такой вид обработки за счет круговой координаты А.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.