Необходимо учитывать, что, имея на станке два независимых крестовых суппорта, не всегда удается совместить обработку двумя невращающимися инструментами, закрепленными в двух различных рквольверных голтовках, как это показано на вышеприведенных схемах. Такое совмещение недопустимо, когла при обработке каких-либо поверхностей имеются жесткие требования по соблюдению заданных значений скорости резания, а ра-

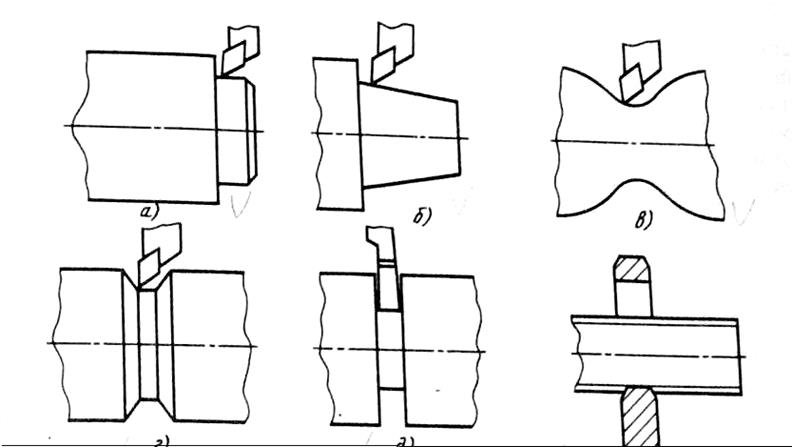

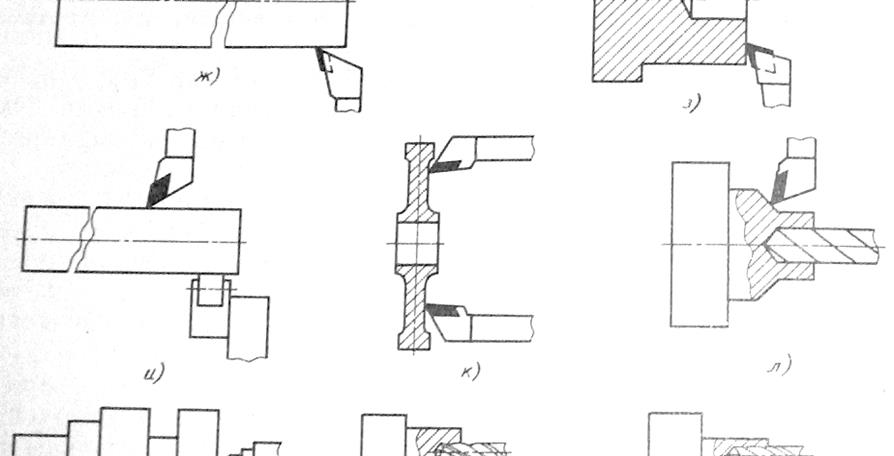

Рисунок 1- Возможные схемы обработки различных элементов заготовки на

ТМС при использовании невращающихся инструментов.

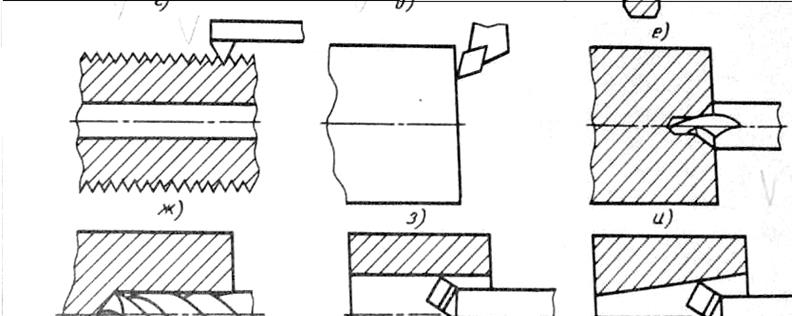

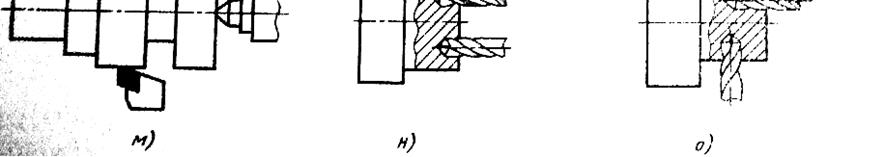

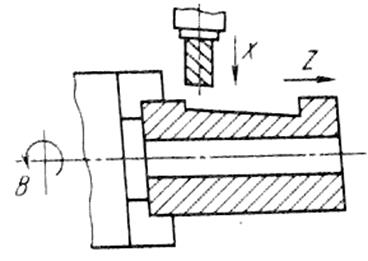

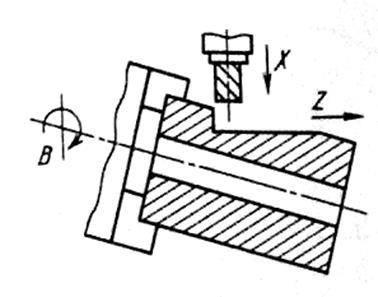

Рисунок 2 – Примеры схем одновременной обработки различных элементов заготовки на двухсуппортном ТМС:

а – одновременная обработка внутренней и наружной поверхностей цилиндрической короткой заготовки, закрепленной в патроне; б – обтачивание двух различных наружных цилиндрических поверхностей при встречном движении револьверных суппортов; в– обтачивание двух различных наружных цилиндрических поверхностей при однонаправленном движении револьверных суппортов; г, д. – одновременная обработка одной широкой канавки двумя канавочными резцами и одновременное нарезание резьбы резцами на наружной цилиндрической и внутренней конической поверхностях; е – обработка торца с одновременным растачиванием внутренней цилиндрической поверхности; ж – ускоренная обработка одной наружной цилиндрической поверхности двумя резцами при однонаправленном движении суппортов; з – обработка торца с одновременным обтачиванием наружной цилиндрической поверхности ; и – наружное обтачивание длинного валика с поддержкой роликом, закрепленном в гнезде синхронно перемещающейся второй револьверной головки; к – одновременная обработка торца диска двумя резцами; л – наружное обтачивание и сверление центрового отверстия вращающимся сверлом, закрепленном в оправке второй револьверной головки; м – при отсутствии задней бабки задний центр может быть закреплен в рабочей позиции одной из револьверных головок, в то время, как обработка проводится инструментом, смонтированном в другой револьверной головке; н – одновременное сверление двух отверстий, оси которых параллельны оси заготовки; 0 -- одновременное сверление двух нецентровых отверстий, ось одного их которых параллельна оси заготовки, а ось другого – перпендикулярна.

диусы обрабатываемых цилиндрических, конипческих или торцовых поверхностей в точке контакта с инструментом значительно отличаются.

При одновременной обработке двух отверстий как с параллельными осями (рис.2,н), так и сперпендикулярными (рис.2, о) необходимым условием является совпадение заданного угла поворота шпинделя при обработке отверстия.

Что касается одновременного обтачивания наружной поверхности и сверления центрального отверстия (рис.2, л), такое совмещение при невращающемся сверле, закрепленном, например, в задней бабке, в большинстве случаев выполнить не удается, так как частоту вращения основного шпинделя рассчитывают исходя из условия обтачивания наружной поверхности резцом, что соответствует большой частоте вращения шпинделя, чем если бы исходили из требований режимов резания при сверлении. На ТМС, используя возможность вращать сверло в одном направлении с заготовкой, можно обеспечить заданную скорость сверления и таким образом совместить эти два перехода без снижения качества обработки.

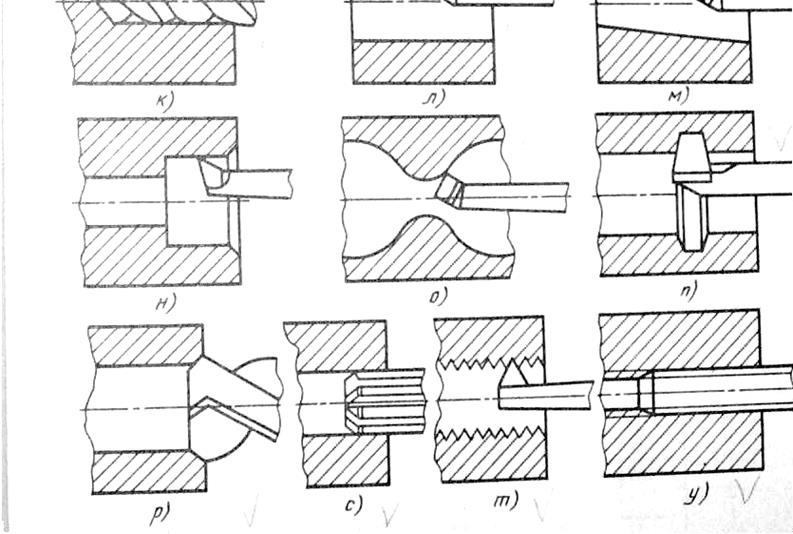

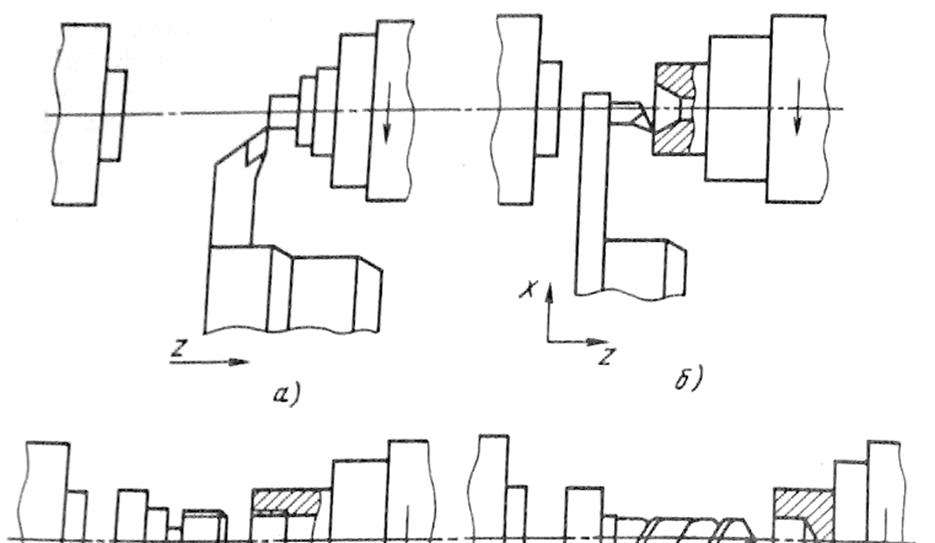

Технологические возможности ТМС значительно расширяются при наличии на станке вспомогательного шпинделя, который может находиться в одной из револьверных головок или специально предусмотренной для этих целей задней бабке. В большинстве случаев вращение вспомогательного шпинделя, как и основного, может выполняться с определенной частотой для осуществления токарных переходов или управляться по программе (координате D) для позицианирования или вращения в следящем режиме. Это вращение электрически или механически синхронизировано с вращением основного шпинделя. При наличии вспомогательного шпинделя появляется возможность обработки заготовок с обеих сторон в полном аитоматическом цикле. После завершения обработки с одной стороны вспомогательный шпиндель перехватывает заготовку. Если обрабатывают пруток, заготовка отрезается и удерживается во вспомогательном шпинделе. В этом положении выполняются технологические переходы по доработке второй стороны заготовки. Некоторые примеры схем обработки различных элементов заготовки на двухсуппортном ТМС со вспомогательным шпинделем показаны на рис.3, а-г. Обработку ведут как невращающимся, так и вращающимся инструментом.

Рисунок 3 – Примеры схем обработки различных элементов заготовки на

двухсуппортном ТМС с использованием вспомогоательного

шпинделя.

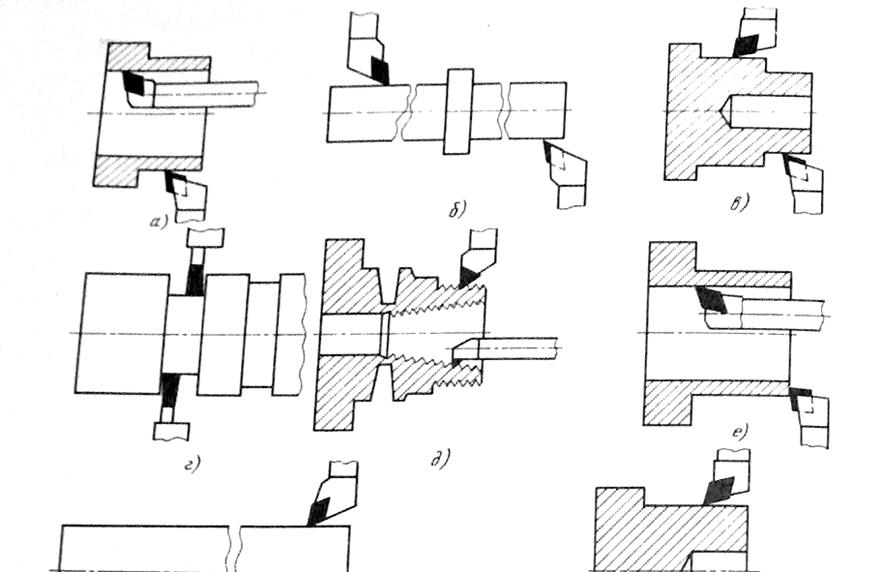

Рассмотрим возможные способы обработки на ТМС отверстий, скосов, лысок, расположенных под произвольными углами наклона к оси детали. Примеры таких элементов показаны на рис.4,

Рисунок 4 – Примеры элементов детали, расположенные под

произвольным углом к ее оси.

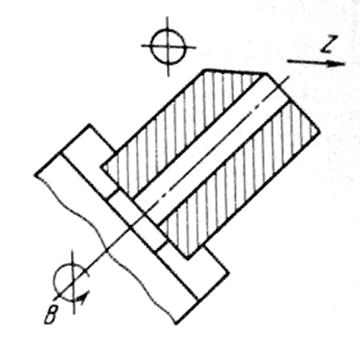

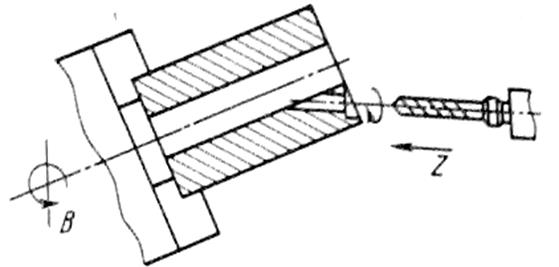

а технологическиесхемы обработки этих элементов с относительным положением инструмента и заготовки в процессе обработки показаны на рис. 5. Во всех приведенных случаях необходимо обеспечить расположение оси инструмента под заданным углом к оси заготовки. На ТМС это осуществляется методами, схемы которых представлены на рис.6 применительно к сверлению отверстия.

Рисунок 5 – Технологические схемы обработки элементов заготовки, распо

ложенные под произвольным углом к ее оси.

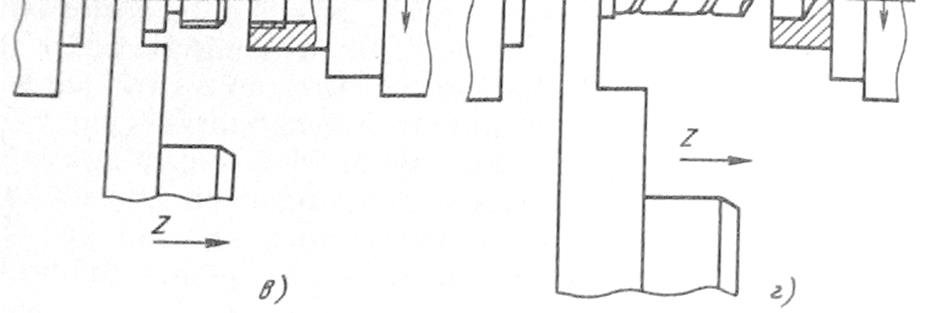

Первый метод (рис.6, а) заключается в использовании специальгой

оправки для вращающихся инструментов. Ось шринделя оправки разварачивается под

заданным углом по тотношению к корпусу оправки и жестко фиксируется. Сверло

движется вдоль оси отверстия за счет точной интерполяции по двум линейным

координатам X и Z.

Фиксированный разворот инструмента на заданный угол можно осуществить с помощью

поворотной инструментальной головки или разворотом всей револьверной головки. Данный

метод найболее прост в конструктивном отношении, однако для него необходима

повышенная дискретность интерполирования (0.001-0.0001 мм). Следует учитывать,

что при интерполировании движение в каждый момент времени выполняется по одной

координатной оси и при малой дискрктности есть опасность поломки инструмента.

Особенно это касается сверл при достаточно большой глубине сверления.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.