|

|

|

|

|

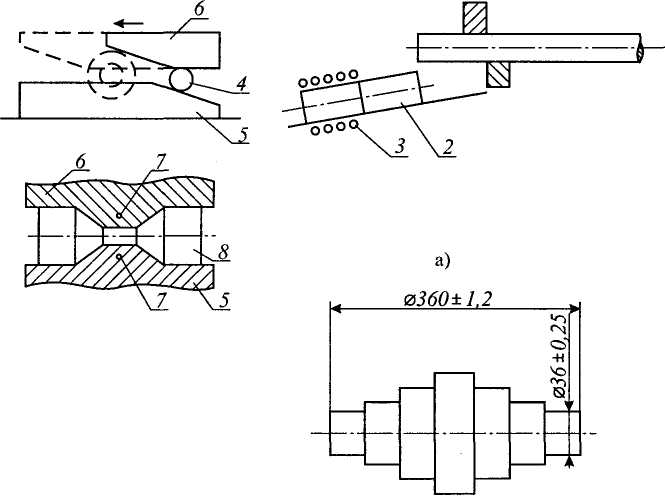

Рис. 4.14. Заготовка каретки синхронизатора |

Рис. 4.13. Схема сферодвижной штамповки различных поковок: а - высадка; б - рельефная формовка; 1 - пуансон; 2 - заготовка; 3 - матрица; 4 - выталкиватель

|

|

Рис. 4.15. Схема поперечно-клиновой прокатки плоскими плашками (а), прокатная заготовка оси катка трактора ДТ-75М (б)

вать межцентровое расстояние, что не дает возможности компенсировать износ и неточности в изготовлении инструмента. В результате припуски растут по диаметру на 35%, а поля допусков - в 3 раза в сравнении с поперечно-клиновой прокаткой плоскими плашками.

|

|

|

|

|

|

|

|

Рис. 4.16. Схема поперечно-клиновой прокатки валками: 1, 3 - верхний и нижний валки; 2 - прокатываемая заготовка

4.4. РАДИАЛЬНАЯ КОВКА

Пруток 1 вращается и перемещается вдоль оси, подавая требуемые участки в зону действия бойков 2, осуществляющих ковку (рис. 4.17). Бойки совершают 200-1600 ходов в минуту.

На АЗЛК используется австрийская радиально-ковочная машина фирмы СРМ, на которой куют валы.

Расстояние от рабочей поверхности бойков до оси вала может изменяться по программе, обеспечивая получение ступенчатых валов. Получают заготовки с вытянутой осью круглого, полого 4-многогранного сплошного поперечного сечения (рис. 4.18). При этом необходимо синхронизировать вращение и число ударов бойка. Внутренние поверхности (в том числе и шлицевые) формируются оправками.

|

|

Заготовки, получаемые на радиально-ковочных машинах, имеют диаметр от 0,4 мм до 500 мм, длину от 10 мм до 20000 мм. При горячей радиальной ковке получают Ка =1,25-2,5 мкм, точность 10-12 квалитет. При холодной - Rа=0,08-0,2 мкм, точность 7-9 квалитет.

|

|

|

|

4.5. РОТАЦИОННАЯ КОВКА

|

|

|

Рис. 4.17. Принципиальная схема радиальной ковки: 1 - бойки; 2 - мерная заготовка - пруток; 3 - мерная заготовка - труба; 4 - оправка |

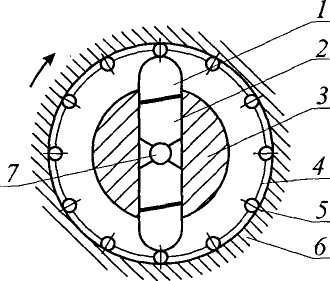

Ротационная ковка осуществляется на ротационно-ковочных машинах. Пруток 8 подают в зону действия бойков 2, которым

Рис. 4.18. Типовые поковки, получаемые радиальной ковкой

шпиндель 3 придает вращательное движение вокруг оси прутка 7. За счет роликов 5, расположенных в сепараторе 4 и опирающихся на кольцевую обойму 6, ползун 1 с бойками 2 совершает возвратно-поступательные движения, обеспечивая ковку (рис. 4.19). Шпиндель совершает 240-1200 оборотов в минуту. Следовательно, за одну минуту (при 12 роликах) по заготовке будет совершено 1400-8600 ударов. При горячем редуцировании диаметра прутка до 150 мм трубы до 300 мм можно получить ступенчатые, конические валы, трубы с оттянутыми концами. Точность при горячей ковке 0,1-0,3 мм, при холодной 0,02-0,2 мм. Время ковки составляет 40-70 с.

|

|

4.6. ШТАМПОВКА ЗАГОТОВОК ИЗ ЖИДКОГО МЕТАЛЛА

Технологический процесс объединяет в себе процессы литья и горячей объемной штамповки. Из жидкого металла штамповкой получают заготовки из цветных металлов и сплавов (при этом стойкость штампов составляет несколько десятков тысяч заготовок); штамповка заготовок из черных металлов ограничена в связи с низкой стойкостью штампов, которая составляет всего несколько сот заготовок.

Штамповку, которая осуществляется по автоматическому циклу, ведут на фрикционных или гидравлических прессах (рис. 4.20), при использовании которых наиболее широко применяют штамповку с кристаллизацией металла под давлением. Прессы снабжены

|

Рис. 4.19. Принципиальная схема ротационной ковки |

|

|

|

|

Рис. 4.20. Схема жидкой штамповки на прессе: / - ковш с расплавленным металлом; 2 - матрица; 3 - нижняя половина штампа; 4 - выталкиватель; 5 - верхняя половина штампа; 6 - пресс; 7 - заготовка

терморегуляторами, штамп должен быть термоизолирован от пресса, чтобы уменьшить отвод теплоты. Штампы имеют выталкиватели.

Для реализации процесса необходимо расплавить металл, нагрев его до температуры заливки, которую можно определить по формуле:

I =1 + (30 "...100°),

зал лике * ' '

где (ткв - температура по линии ликвидус (см. рис. 1.2), залить точно определенную дозу жидкого металла в нижнюю полость штампа, нагретого до температуры 300 °С, при этом струя расплавленного металла не должна прерываться; затем верхней половиной штампа, перемещающейся со скоростью до 60 мм/с, необходимо оказать давление на жидкий металл.

Время выдержки металла под давлением составляет от нескольких секунд до 10 с. В течение этого времени должна произойти полная кристаллизация. При меньшем времени выдержки под давлением металл в средней части штамповки еще жидкий, и она может сдеформироваться при извлечении из штампа, потеряв заданную форму. При более длительной выдержке штамповки под давлением создается опасность образования трещин из-за усадки металла при охлаждении.

Приложенное давление оказывает положительное влияние на качество заготовки по следующим причинам.

Жидкий металл, охлаждаясь, уменьшается в объеме, и при отсутствии подачи металла для компенсации объема усадки образуется усадочная пористость и раковина. Приложенное давление заставляет металл перемещаться, что компенсирует объем усадки, в результате усадочные пористости и раковины не образуются. В связи с таким явлением нет необходимости использовать прибыли, применяемые при литье. Благодаря приложенному давлению газ, растворенный в жидком металле, остается в нем в растворенном состоянии. Газ не концентрируется у образующейся корки заготовки, не создает газовой пористости. Кроме того, устраняется ликвация химических элементов по объему заготовки. В расплавленном металле химические элементы будут распределяться равномерно, несмотря на их разную плотность.

Приложенное давление ускоряет охлаждение металла, что способствует измельчанию структуры, повышению механических свойств заготовок, также способствует заполнению металлом узких щелей, получению более четкого отпечатывания гравюры штампа на металле.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.