Преимущество процесса выдавливания в сравнении с объемной открытой штамповкой: уменьшается облой с 10-30% до 2-4%; снижаются припуски и напуски; коэффициент Ким увеличивается до 80-90%; за счет сокращения количества переходов растет на 20-30% производительность процесса; снижается трудоемкость механической обработки до 40%; улучшаются условия автоматизации; рассматриваемым процессом можно производить 15-20% всех заготовок, получаемых ГОМД.

Недостатки процесса: сложный инструмент; более сложное и дорогое оборудование.

3.5. НЕКОТОРЫЕ СРАВНИТЕЛЬНЫЕ ДАННЫЕ

ПРОИЗВОДСТВА ПОКОВОК МЕТОДАМИ ГОРЯЧЕЙ

ОБЪЕМНОЙ ШТАМПОВКИ

1. Горячая объемная штамповка может быть осуществлена в открытых и закрытых штампах.

2. Высокая производительность производства поковок.

3. Растет Ким в сравнении с использованием простой по форме

заготовки в виде куска проката. Вместе с тем, отход металла при открытой штамповке может достигать 35-60% (угар 1-2%, заусенцы 10-40%, штамповочные уклоны 5-20%). При отходе металла в 2-6% процессы относят к малоотходным (это закрытая штамповка). К,ш при закрытой штамповке 75-80%, при открытой - 40-65%.

4. Стойкость штампов при закрытой штамповке ниже, чем при открытой. Стоимость штампов доходит до 30% от стоимости поковок.

5. При штамповке поковок из углеродистых сталей штампы подогревают до 300-500 °С, а при штамповке из специальных сталей - до температуры поковки. Такой процесс называют изотермической штамповкой. При этом стойкость штампов низкая.

6. Стоимость детали из штамповки в 2-3 раза меньше, чем при изготовлении такой же детали механическим способом из простой по форме заготовки, например, куска проката.

7. Точность поковок по 9-11 квалитетам.

8. Штампуют поковки до 400-500 кг, иногда до 2000 кг, на гидравлических прессах - до нескольких тонн.

9. У штамповок механическим способом обрабатывают, как правило, только сопрягаемые поверхности.

10.Штамповкой невозможно получить сложнофасонные полости, тонкостенные детали, как при литье. Также невозможно получить отверстия диаметром меньше 15-20 мм.

ГЛАВА 4.

ПРОИЗВОДСТВО ЗАГОТОВОК НА ГОРИЗОНТАЛЬНО-КОВОЧНЫХ И ДРУГИХ МАШИНАХ

4.1. ОБЪЕМНАЯ ШТАМПОВКА НА ГОРИЗОНТАЛЬНО-КОВОЧНЫХ МАШИНАХ

4.1.1. Горизонтально-ковочная машина и условия ее работы

Штамповка ряда деталей классов круглые стержни (валы), втулки при большой длине в открытых и закрытых штампах вызывает затруднение и не является эффективной. При штамповке таких деталей в открытых штампах образуется большой облой, что обусловливает малый коэффициент использования металла. При производстве таких заготовок в закрытых штампах весьма трудно вытолкнуть их из полости штампа, в результате штамп интенсивно изнашивается. В связи с этим, для получения заготовки для такого вида деталей необходимы иные методы штамповки. Одним из таких методов является штамповка на горизонтально-ковочных машинах (ГКМ).

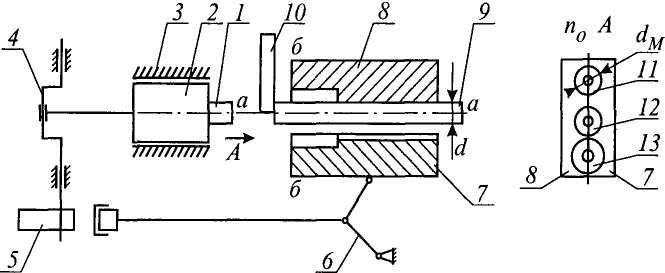

Кинематическая схема ГКМ показана на рис. 4.1.

Пруток 9 подают до переднего упора 10. Коленчатый вал 4, вращаясь, перемещает по направляющим 3 пуансон У, закрепленный на ползуне 2, и с помощью кулачка 5 и шарнирного механизма 6 прижимает подвижную половину матрицы 7 и неподвижной 8. При подходе пуансона / к матрицам 7, 8 передний упор 10 автоматически отводится.

При использовании матрицы с тремя ручьями 11-13 горизонтально-ковочная машина работает следующим образом. За первый ход машины осуществляется деформирование нагретой части прутка в первом верхнем ручье. После этого при втором ходе машины пруток переносят из первого во второй ручей, а в первом ручье размещают новый пруток с нагретой рабочей частью. При третьем ходе машины пруток из второго ручья переносят в третий ручей, из первого ручья во второй, а в первом ручье помещают новый пруток. Таким образом, при установившемся режиме работы машины в деформировании участвуют одновременно все три ручья.

ГКМ в отличие от КГШП имеет не одну, а две плоскости разъема: одна из них, "а-а", проходит между подвижной 7 и неподвижной 8 матрицами, а вторая, "б-б", - между пуансоном 1 и матрицами 7, 8 (см. рис. 4.1).

При работе на ГКМ положение каждого прутка фиксируется по переднему или заднему упорам. Расчетная длина к на высадку, обусловленная требуемым объемом поковки, является той исходной величиной, по которой устанавливается упор. Между тем допуск на диаметр исходного прутка вызывает колебания объема на длине к. Избыток металла приводит к образованию заусенца в полости разъема между пуансоном и матрицей, что часто не позволяет зажать пруток при переходе для штамповки на последующем ручье, так как при с1> йм нельзя сомкнуть матрицы (где с1м, й - диаметры матрицы и прутка). Недостаток металла приводит к незаполнению ручья матрицы и к ослаблению зажима прутка между матрицами, что обусловливает частичное выталкивание прутка, а следовательно, ведет к еще большому уменьшению необходимого объема металла. Отсюда следует, что для обеспечения нормальных условий штамповки на ГКМ требуется применять калиброванный прокат, обеспечивая с1=с1м.

Работа на ГКМ сопровождается заштамповкой окалины в большей степени, чем при штамповке на молотах, на которых деформация металла выполняется за несколько ударов в каждом ручье, что позволяет удалять окалину в процессе штамповки.

Для штамповки заготовки диаметром 40 мм требуется усилие 1МН, 175 мм - 10 МН, 255 мм - 20 МН и 315 мм - 31,5 МН.

|

Рис. 4.1. Кинематическая схема горизонтально-ковочной машины |

4.1.2. Операции и переходы при штамповке на горизонтально-ковочной машине

Штамповку заготовки ведут в основном из прутка, реже из трубы. При большой длине штамповки пруток разделяют на индивидуальные мерные заготовки, в другом случае пруток разделывают на несколько частей или используют без разделки. Из прутка или каждой его части получают несколько заготовок, совмещая отрезку полученной заготовки от остальной части прутка с окончательным формообразованием.

После разделки проката (операция 1) часть прутка, подлежащего деформированию, нагревают до температуры штамповки (операция 2). Затем следует третья операция - операция штамповки, которая включает в себя ряд переходов, количество и содержание которых определяется размерами и сложностью деформируемого участка. Обычно количество переходов, а следовательно, и количество пар пуансонов и ручьев матриц колеблется от 2 до 4.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.