Получение заготовок ведут как в открытых, так и в закрытых штампах. Наличие двух разъемов в штампе (см. рис. 4.1) - между двумя половинами матриц и между сомкнутыми матрицами и пуансонами - создает наилучшие условия для получения заготовок без штамповочных уклонов (наружные поверхности в матрицах 0°, полости в пуансоне - 1°), с глубокими отверстиями и без отходов металла при пробивке. Заусенца нет, или он небольшой, для чего разъем между матрицами и пуансоном делают там, где металл заполняет полость в последнюю очередь.

В начале процесса штамповки необходимо выполнить высадку заготовки, которая может быть осуществлена как без предварительного набора металла при У < •Р,, так и с обязательным предварительным набором металла при Ч* > Ч/) (здесь фактическое отношение у = -и допустимое Ч/а < 3).

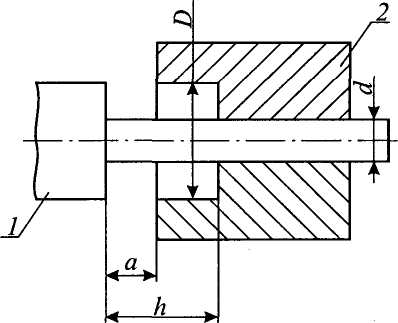

Если рассматривать общий случай, то переход 1 связан с набором металла, который осуществляют путем осадки или высадки. При этом необходимо соблюдать соотношения (рис. 4.9)

у/-,, = —<2,5...3, Д = (1,25. ..1,5) • й, а = (1...3) ■ <1. Если невозможно ис-

Л

пользовать такие соотношения, то за один переход нельзя обеспечить набор металла. Поэтому используют второй переход, который также посвящают осадке и высадке. При этом для осуществления каждого перехода используют свои пуансоны и ручьи матрицы, которые могут иметь различные конструкции.

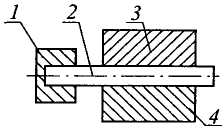

Рис. 4.2. Положение пуансона / и матрицы 2 перед началом штамповки на ГКМ

При этом во втором переходе за величину с1 при высадке цилиндра в цилиндрической матрице принимают диаметр, полученный в первом переходе, а при высадке с конуса на конус - средний диаметр усеченного конуса, полученного на предыдущем переходе. Набор металла предпочтительнее выполнять в пуансонах с конической полостью, так как в этом случае лучше центруется заготовка и набор металла выполняется за меньшее число переходов.

Набор металла может осуществляться в закрытых (рис. 4.9,1) и открытых (см. рис. 4.3, II- V) штампах, обеспечивая в зависимости от используемой схемы штамповки (см. рис. 4.3) получение соответствующей формы заготовки.

После набора металла следуют переходы, связанные с формообразованием, которые, в зависимости от геометрии заготовки, могут быть выполнены за один или за два перехода. Предварительное формообразование при необходимости совмещается с прошивкой, а окончательное - с прибивкой и отрезкой заготовки от прутка. Формообразование выполняют как в открытых, так и в закрытых штампах.

На рис 4.4, 4.5 показаны переходы при штамповке на ГКМ полуоси автомобиля и блока шестерен.

При отношении — < 2,5, что обеспечивает устойчивость заготовки при штамповке, можно осуществлять неглубокую прошивку с формообразованием при значительной высадке. При прошивке следует избегать течения металла навстречу движению пуансона, что

|

|

|

|

I

|

|

|

|

|

|

|

|

|

|

III

а)

|

|

|

|

IV

а)

|

|

|

|

V

Рис. 4.3. Набор металла в цилиндрический ручей матрицы (I), в пуансон с цилиндрической полостью (II), в пуансон с конической полостью (III), в пуансон и матрицу с коническими полостями (IV), а также путем высадки (V): а - положение до начала деформации; б - положение в конце процесса деформации; в - поковка; / - пуансон; 2 - пруток; 3, 4 - неподвижная и подвижная половины матрицы соответственно; 5 - штамповка; 6 - заусенец

а)

![]()

![]()

|

|

|

|

![]()

Рис. 4.4. Переходы при штамповке заготовки на ГКМ полуоси автомобиля: а - исходный прокат; б - переходы штамповки (1-4); 1, 2 - набор металла; 3 - предварительное формообразование; 4 - окончательное формообразование, совмещенное с отрезкой заготовки

|

|

|

|

|

|

Рис. 4.5. Переходы при штамповке заготовки на ГКМ блока шестерен: а - мерная заготовка; б-д - переходы штамповки, после перехода в заготовку переворачивают; 1 - пуансон; 2, 3 - неподвижная и подвижная половины матрицы; 4 - поковка

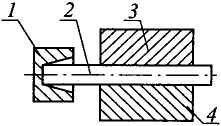

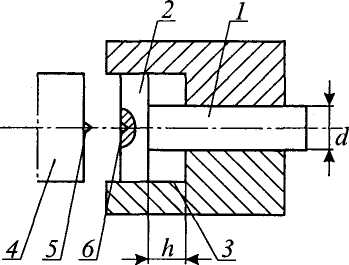

снижает стойкость штампа, а нужно обеспечить раздачу металла в радиальном направлении. При этом лучше, чтобы перед прошивкой у заготовки 1 был буртик 2, которым она бы центровалась в матрице 3. Пуансон 4 в свою очередь будет центрироваться выступом 5 по наметке 6 в заготовке 1, также выполненной на предыдущем переходе (рис. 4.6). Глубокое отверстие прошивают в несколько переходов, так как каждый раз необходимо иметь — < 2,5 (рис. 4.7).

й

Отделение штамповки от прутка осуществляют путем пробивки отверстия (если оно необходимо), а также отрезкой, которую выполняют на последнем переходе совместно с окончательным формообразованием.

На рис. 4.8 показана пробивка отверстия, на рис. 4.9 - отрезка, а на рис. 4.10 - отрезка, совмещенная с пробивкой.

После штамповки заготовка проходит обрезку облоя (если требуется), термообработку, очистку и другие операции. Как правило, на ГКМ получают заготовки деталей класса валов, дисков, втулок (рис. 4.11).

Для выбора ГКМ необходимо по приведенной формуле определить усилие штамповки: N = К ■ 8 ■ <7н (4.1), где К = 1,5...4 - коэффициент, зависящий от геометрической формы заготовки; 5 - площадь проекции поковки; ств - предел прочности металла при температуре штамповки.

Положительные стороны штамповки на ГКМ:

|

Рис. 4.6. Вариант подготовки заготовки к прошивке на ГКМ |

не всегда нужно предварительно разделывать прокат на мерные заготовки; нет облоя или он очень мал; отсутствуют или имеются небольшие по величине штамповочные уклоны: Ким = 0,7...0,95. В связи с исключением таких операций, как разделка проката, произ водительность ГКМ такая же, как КГШП, несмотря на то, что число ходов у ГКМ на 40-50% меньше, чем у прессов.

|

|

|

|

|

|

|

|

|

Д) |

Рис. 4.7. Прошивка глубоких отверстий в заготовке за несколько переходов на ГКМ: а - исходное положение; б-г - переходы прошивки; д - прошитая заготовка; / - пруток; 2 - матрица; 3 - прошиваемая заготовка

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.