Реализация отмеченных положений обеспечивает как повышение точности заготовок, так и увеличение коэффициента использования металла на 10...30%. Например, допуск на вертикальные размеры в сравнении с производством заготовок на КГШП уменьшаются в два раза. Использование мощных выталкивателей позволяет уменьшить штамповочные уклоны до нескольких минут или вообще отказаться от них.

3.4. ГОРЯЧЕЕ ВЫДАВЛИВАНИЕ

Процесс горячего выдавливания относится к штамповке в закрытых штампах, обеспечивая повышенную точность и уменьшенные припуски.

|

|

|

|

|

|

|

|

Горячим выдавливанием производят до 20% заготовок, полу-

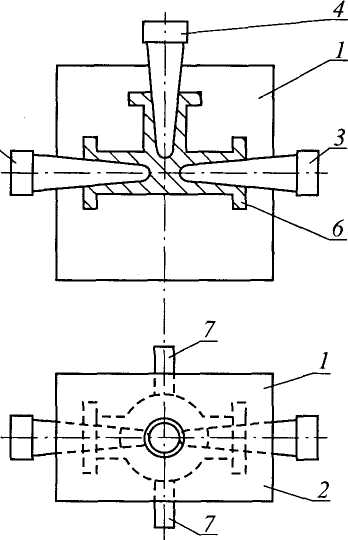

Рис. 3.9. Выдавливание: прямое (а); обратное (б); комбинированное (в); боковое (г); 1 - пуансон; 2 - матрица; 3 - выталкиватель; 4 - заготовка

чаемых методами горячей обработки металлов давлением. Это стало возможным благодаря применению таких методов, как прямое, обратное, комбинированное и боковое выдавливание (рис. 3.9). При прямом выдавливании (рис. 3.9, а) металл мерной заготовки, находящейся в матрице, течет в направлении действия силы N, при обратном выдавливании - в направлении, обратном действию силы N (рис. 3.9, б), при комбинированном (рис. 3.9, в) металл заготовки течет как по направлению действия силы N, так и в обратном направлении, при боковом (рис. 3.9, г) - под углом к направлению действия силы N.

Различают выдавливание в неразъемных и разъемных матрицах. Заготовки, показанные па рис. 3.10, а, б, в, производят выдавливанием в неразъемных матрицах. В этом случае заготовка может быть легко извлечена из цельной матрицы. Заготовку, показанную на рис. 3.10, г, производят выдавливанием в разъемных матрицах.

В обоих случаях мерная заготовка деформируется в условиях неравномерного всестороннего сжатия, что обеспечивает высокую пластичность металла. Такие условия позволяют производить за-

|

|

|

|

|

|

Рис. 3.10. Выдавливание заготовок в неразъемных (а-в) и разъемных матрицах (г)

готовки из труднодеформируемых сталей и сплавов. Деформируемый металл заполняет полость матрицы, которая определяет геометрию и размеры поковки. В итоге точность заготовки высокая и находится в пределах 0,3...0,4 мм, оставляемые припуски на сторону 0,2...0,3 мм. Это позволяет в механическом цехе обрабатывать заготовку только шлифованием, минуя предварительные токарные и фрезерные операции. Выше изложенное предъявляет высокие требования к мерной заготовке. Она должна иметь объем на 2...6% больше объема ручья штампа, допуск на длину и диаметр в пределах ±0,5 мм, а Л, не более 20 мкм. Для обеспечения отмеченных требований мерную заготовку отрезают от сортового проката на дисковых пилах или на абразивно-отрезных станках с последующей обработкой торцов и других поверхностей на фрезерных и токарных станках.

|

|

|

|

|

|

|

|

|

|

Для производства заготовок успешно используется КГШП, обеспечивая высокую производительность и коэффициент выхода годного Кег. Так, в частности, заготовка клапана массой до 0,3 кг производится штамповкой с использованием операции прямого выдавливания с производительностью 2000 шт./ч, обеспечивая Квг = 0,9...0,95, а кольца конических подшипников - с производительностью 1200 шт./ч при Квг = 0,7...0,92.

г

Рис. 3.11. Выдавливание заготовки за четыре перехода: а - мерная заготовка; б, в, г, д - 1,2, 3, 4 переходы

С использованием закрытой штамповки производят заготовки шестерен массой до 2 кг, обеспечивая производительность до 1500 шт./ч и Квг = 0,78...0,9, а при штамповке заготовки крестовины в закрытых штампах с разъемными матрицами получают 250 шт./ч, обеспечивая Квг = 0,95.

Для производства заготовок (рис. 3.10, а-в) при коэффициенте V= 15 (см. формулу (1.2) используют однопереходное выдавливание. При производстве сложнофасонных заготовок и большем значении Ч* применяют 2...4 перехода процесса выдавливания (рис. 3.11). Заготовки сложной формы (рис. 3.12), имеющие один и более симметричных и несимметричных отростков, штампуют выдавливанием в разъемных матрицах с использованием одного или нескольких пуансонов. В этом случае широко применяют кривошипные горячештамповочные (с усилием 5 и 8 МН) и винтовые (с усилием 1,25 МН) прессы двойного действия, а также многоплунжерные прессы с гидравлическим приводом. При использовании указанного оборудования существенно упрощается конструкция штампа.

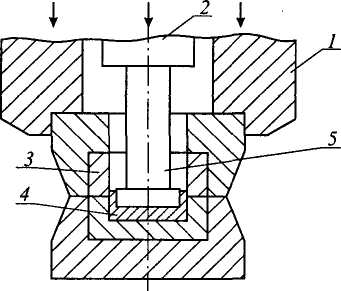

Пресс двойного действия имеет два ползуна, один из которых наружный 1, другой - внутренний 2 (рис. 3.13). Наружный ползун сжимает полуматрицы 3, что предотвращает их раскрытие. После этого происходит деформация заготовки 4 пуансоном 5, который

Рис. 3.12. Выдавливание в разъемных матрицах: 1,2- половины матрицы; 3-5 - пуансоны; 6 - заготовка; 7 - выталкиватель

связан с внутренним ползуном 2. При производстве заготовок на КГШП двойного действия в штампах для избыточного объема металла предусматривается специальный компенсатор (см. рис. 2.16, II, в; рис. 2.17). При использовании винтовых прессов штампы компенсаторов не имеют, так как ползун 2 пресса с пуансоном 5 может не доходить до крайнего нижнего положения.

Рассматриваемым методом получают заготовки вентилей, фасонных валов, корпусов насосов, стаканы с фланцами и другие.

При использовании процесса выдавливания для производства заготовки крестовины кардана автомобиля ЗИЛ-130 повышен коэффициент К1Ш с 81% при штамповке в открытых штампах до 93,5%. При этом напуски образуются только на торцах детали (рис. 3.10, г).

Эффективно применение прямого выдавливания при производстве заготовок кулаков массой 5... 16 кг, цапф массой 3...22 кг и клапанов массой 0,1...0,4 кг. При производстве заготовок кулаков

Рис. 3.13. Выдавливание заготовок на прессе двойного действия

обеспечивается коэффициент выхода годного Квг = 0,7...0,8, затраты в процентах от себестоимости на материал 70.. .85%, инструмент 10... 15%. Соответствующие данные при производстве заготовок цапф: 0,8...0,9, 70...80% и 12...18%, а заготовок клапанов 0,9...0,95, 66...70%и20...25%.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.