Второй тип это непрерывно сканирующие головки, наконечник щупа которых непрерывно следует вдоль поверхности модели, а процедура сканирования с определёнными интервалами выполняется чисто программными средствами. Такие датчики имеют большую стоимость, но процесс сканирования с ними занимает значительно меньше времени. Скорость сканирования, которую можно достичь с таким типом датчиков, равна 3 м/мин. В настоящее время в большинстве случаях для сканирования моделей используются датчики фирмы Renishaw (Англия).

Процесс сканирования поверхности может выполняться различными методами. Например, при использовании метода «Меандр» движение щупа осуществляется вперёд, затем в сторону на величину определённого шага, затем назад параллельно первой линии, затем снова в сторону на шаг и повторение движений. Можно использовать метод однонаправленного линейного сканирования, когда реверсивное движение осуществляется по воздуху, а считывание координат точек происходит только при движении по строкам в одном направлении. Ещё один метод сканирования это контурный метод, когда щуп движется не по отдельным строкам с определённым шагом, а по контуру поверхности.

|

Рис. 5.11. Сканирование объёмной формы детали датчиком касания |

На рис. 5.11. представлен пример процедуры сканирования объёмной формы детали одним из таких датчиков.

5.12. Нарезание резьбы в отверстиях метчиком, жёстко

закреплённым в оправке (функция “Rigidtapping”)

Проблема заключается в том, что при нарезании внутренней резьбы метчиком необходимо поддерживать с высокой степенью точности величину подачи вдоль оси метчика в зависимости от частоты вращения шпинделя. Для этих целей иногда применяются специальные, гибкие оправки, которые позволяют метчику иметь дополнительный, свободный осевой ход относительно оправки. В этом случае, при нарезании резьбы программируется скорость подачи несколько меньше расчётной подачи и после нарезания первых двух - трёх витков резьбы метчик втягивается в отверстие, выдвигаясь из оправки, и тем самым обеспечивается синхронизация величины подачи с оборотами метчика. Однако стоимость такой оправки значительна и она не всегда имеется в наличии.

В настоящее время начали выпускать станки, системы управления которых имеют возможность синхронизировать линейное перемещение шпинделя с частотой его вращения. Это позволяет использовать обычные оправки с жёстким закреплением метчика и нарезать резьбу более эффективно. Кроме того, появляется возможность в процессе этой операции несколько раз выводить метчик из отверстия для удаления стружки, не теряя синхронизации этих двух движений.

5.13. Параметрическое программирование размеров детали

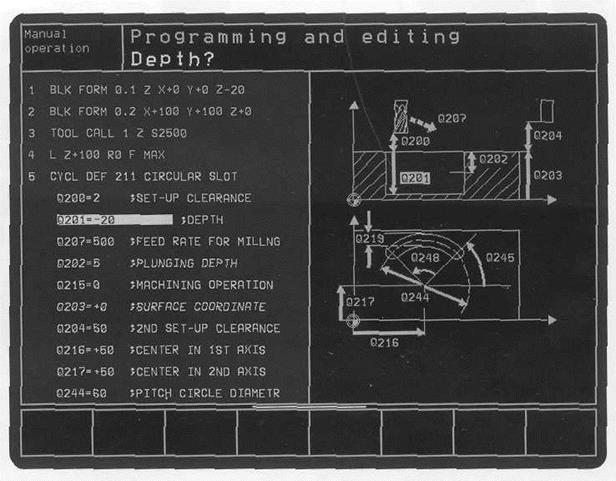

При наличии в системе такой функции у потребителя имеется возможность осуществлять программирование собственных циклов обработки деталей с параметрическим заданием размеров и сохранением их в памяти системы. При необходимости, в процессе диалогового программирования обработки очередной детали нужный цикл вызывается из памяти и соответствующим параметрам присваивается определённые значения, согласно размерам конкретного чертежа детали, как показано на рис. 5.12. Как видно на рисунке, все движения цикла обработки кругового паза заранее были запрограммированы различными параметрами. Например, G200 – расстояние инструмента до поверхности детали при ускоренном подходе, G201 – глубина паза, G202 – глубина первого врезания, G203 – координата верхней поверхности, G216 – расположение центра по оси Х, G217 – расположение центра по оси У и т.п. В процессе программирования конкретной детали на экран дисплея был вызван данный цикл в графическом виде и по всем параметрам были введены числовые значения.

Рис. 5.12. Пример параметрического программирования цикла обработки дугового паза.

5.15. Функция возобновления обработки после прерывания.

Эта функция позволяет возобновить обработку детали из той же точки, где был прерван процесс обработки. Причина прерывания может быть разной. Или это сбой в системе управления, или это поломка инструмента, или желание проконтролировать какой-либо размер на детали, или проверить состояние инструмента и т.п. В любом из этих случаев, после выполнения необходимых действий, станок в ручном режиме выводится в исходную точку, вызывается эта функция, станок перемешает инструмент в точку, где был прерван процесс обработки и обработка продолжается с этой точки.

5.16. HPCC (High Performance Computing and Communications)

Это высокопроизводительные вычислительные системы и средства связи (новое поколение больших параллельных систем, системного программного обеспечения и приложений, все компоненты которых интегрированы в единое целое посредством высокоскоростной сети). В системах ЧПУ для обработки сигналов обратной связи используется дополнительный процессор.

5.17. Функция 5-осевой трансформации (TRAORI)

Данная функция позволяет исключить этап построцессирования при подготовке управляющих программ. Пересчёт координат по линейным и поворотным координатам осуществляется системой ЧПУ и, таким образом, одна программа может использоваться на станках с различной кинематикой.

Как известно, постпроцессор – это алгоритмическая программа переработки информации УП, подготовленной в общем виде и представленной на языке CLDATA, в вид, воспринимаемый конкретным оборудованием, с учётом всех его возможностей и особенностей. Постпроцессор представляет на выходе управляющую программу в коде, воспринимаемым данным станком (как правило, в коде ISO) с учётом формата кадра конкретной системы управления.

В функции постпроцессора входит:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.