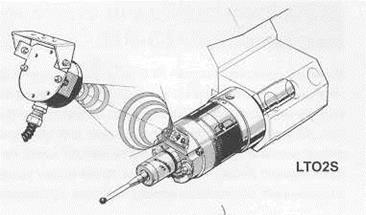

Датчик, общий вид которого представлен на рис. 5.20., состоит из одного модуля, внутри которого находится источник лазерного излучения и детектор. Лазерный луч проецируется на кончик инструмента, который может располагаться на расстоянии от 0,3 м до 2,0 м от модуля, отражается от него и возвращается в детектор. Наличие всего одного блока значительно упрощает конструкцию и установку датчика на станок.

Рис.5.20.Одноблочный бесконтактный датчик измерения инструмента.

Бесконтактное измерение параметров инструмента исключает возможность его износа и повреждения хрупких режущих кромок в процессе измерения. Кроме того, достаточно просто контролируется состояние рабочих поверхностей многолезвийного инструмента.

5.20. Функция измерения детали на станке.

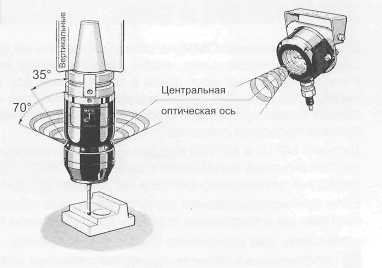

Функция измерения детали на станке, реализуемая с помощью датчика касания, устанавливаемого в револьверную головку на токарном станке (рис. 5.21.) или в шпиндель на многоцелевом станке (рис. 5.22.), даёт возможность измерять деталь в процессе её изготовления и вводить автоматически необходимую коррекцию в управляющую программу не раскрепляя деталь и не снимая её со станка.

Рис. 5.21. Датчик касания, устанавливаемый в револьверную головку на токарном станке с ЧПУ

Рис. 5.22. Датчик касания, устанавливаемый в шпиндель на многоцелевом станке

В общем случае функциями датчика касания являются:

1. Привязка к системе координат станка. Эта функция описывалась ранее и заключается в определении расположения заготовки относительно системы координат станка, автоматически перейти в систему координат детали и таким образом начать обработку детали без тщательного базирования и выравнивания её на станке.

2. Контроль первой детали, который уменьшает время простоя станка, связанное с ожиданием результатов проверки детали вне станка на дополнительных измерительных устройствах.

3. Контроль внутри технологического процесса, что даёт возможность обеспечить необходимую точность финишной обработки и выявить ошибки, прежде чем они приведут к появлению бракованного изделия. Периодичность измерения определяется важностью и стоимостью обрабатываемой детали и степенью уверенности в стабильности характеристик станка на протяжении всего цикла обработки.

4. Окончательный контроль по окончании обработки позволяет убедиться в том, что основные размеры детали находятся в заданных допусках и изделие соответствует техническим требованиям. Кроме того, результаты этого контроля используются для статистического анализа результатов обработки.

Принцип действия датчика касания заключается в том, что при перемещении датчика относительно детали он должен выдать определённый сигнал в момент касания детали щупом датчика. Значение координаты, то есть положение соответствующей точки на поверхности детали относительно системы координат станка, считывается в этот момент с измерительной системы станка (с датчика обратной связи по положению). Вопрос заключается в том, как передать информацию о моменте касания в систему управления станком. Как правило, такая связь должна быть дистанционной, без проводов, так как измерительная головка большей частью находится в инструментальном магазине и устанавливается в шпиндель станка с помощью механизма смены инструмента только на время измерения детали. Существуют несколько способов передачи сигнала касания в систему управления: оптический, радиочастотный и индуктивный. Какой из этих способов выбрать зависит от станка и конкретных задач, которые должны решаться на на данном станке.

Система оптической передачи сигнала, принцип действия которой представлен на рис. 5.21. и рис. 5.22., обеспечивает передачу сигналов между датчиком и системой ЧПУ в инфракрасном диапазоне. Внутри датчика имеется небольшой блок питания, который позволяет в момент касания генерировать инфракрасное излучение на короткий промежуток времени и передать сигнал на приёмник оптических сигналов, расположенный на расстоянии от датчика. Приёмник подключается к интерфейсу станка посредством кабеля. Функцией интерфейса является преобразование сигналов с датчика таким образом, чтобы они были совместимы с системой ЧПУ станка. Кроме того, на нём имеются визуальные и/или звуковые индикаторы состояния датчика, индикаторы состояния элементов питания датчика и диагностика его ошибок.

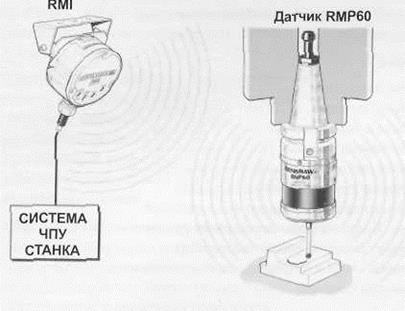

Радиочастотная система передачи сигнала, принцип действия которой представлен на рис. 5.23., позволяет устанавливать связь между датчиком и системой управления станка на большом расстоянии.

Рис. 5.23. Датчик касания с радиочастотной системой передачи сигнала.

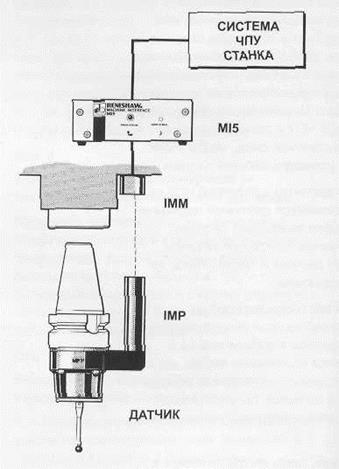

Принцип действия датчика касания с индуктивной системой передачи сигнала представлен на рис. 5.24. В этом случае передача сигнала с датчика и его питание осуществляется через узкую щель между двумя индуктивными модулями. Индуктивный модуль датчика (IMP) вместе с самим датчиком закрепляется в оправке, вставляемой в нужный момент в шпиндель станка. Индуктивный модуль станка (IMM) закрепляется на переднем торце корпуса шпиндельной головки и осуществляет с одной стороны индуктивную связь с индуктивным модулем датчика, а с другой стороны с помощью кабеля подключается к интерфейсу станка (М15). Кроме того, (IMM) осуществляет питание модуля датчика. Интерфейс принимает и преобразует сигналы датчика таким образом, чтобы они были совместимы с системой ЧПУ. Так же как в предыдущем случае этот блок снабжён визуальным и звуковым индикатором состояния датчика.

Рис. 5.24. Датчик касания с индуктивной системой передачи сигнала.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.