Современные системы ЧПУ типа CNC проектируются таким образом, чтобы они могли работать в составе гибких производственных систем с прямым управлением от ЭВМ высокого уровня (системы типа DNC). Связь между системой ЧПУ и центральной ЭВМ осуществляется через развитую линию связи, позволяющую надёжную передачу информации самого разного типа: управляющие программы изготовления деталей, параметры обработки, файлы инструментов, состояния инструментов, состояние станков и т.п.

Примером может служить система SINUMERIK 840D фирмы SIEMENS (рис.5.5.), где система ЧПУ через сеть Ethernet связана с удалённым компьютером системы программирования и другим компьютером более высокого уровня системы DNC.

|

|

Рис. 5.5. Подсоединение системы ЧПУ к удалённому компьютеру системы программирования и компьютеру более высокого уровня системы DNC.

5.10. Концепция «Фреймов»

При установке детали на станке она должна быть точно выставлена по отношению к нулевым точкам и системе координат станка, так как даже небольшая ошибка крепления может послужить причиной очень больших отклонений от заданной поверхности, особенно на крупных деталях.

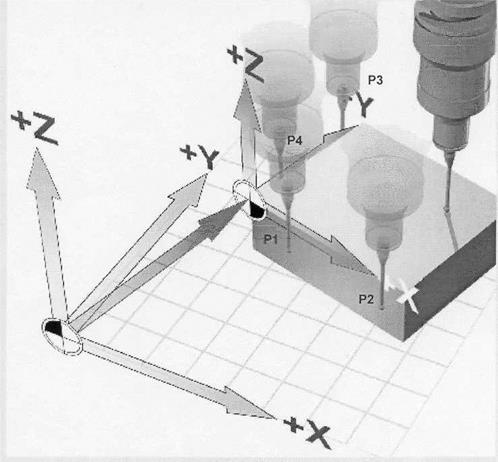

Современные системы ЧПУ имеют во встроенном программном обеспечении 5-ти координатные измерительные циклы, которые компенсируют ошибки крепления на основе концепции «Фреймов». Функция «Фрейм» (“FRAME”) - это описание в Прямоугольном пространстве координатных систем для свободного, комбинированного преобразования (смещения, поворота, масштабирования, зеркального отображения). При использовании разворачивающихся и наклоняющихся под определённым углом инструментов эта функция значительно повышает гибкость процесса обработки детали. Система координат детали определяется по программе в автоматическом режиме путём выполнения измерительного цикла, в процессе которого щуп касается определённого количества точек (обычно шести точек) на базовых поверхностях детали (рис. 5.6.).

Рис.5.6. Ощупывание датчиком касания базовых поверхностей.

По этим точкам система рассчитывает фактическое расположение детали в пространстве, по отношению к системе координат станка, и при выявлении погрешности базирования вносит необходимую коррекцию в управляющую программу путём разворота и смещения запрограммированной системы координат (Рис. 5.7.)

Рис. 5.7. Смещение системы координат в нулевую точку приспособления, затем в нулевую точку детали и разворот на заданный угол

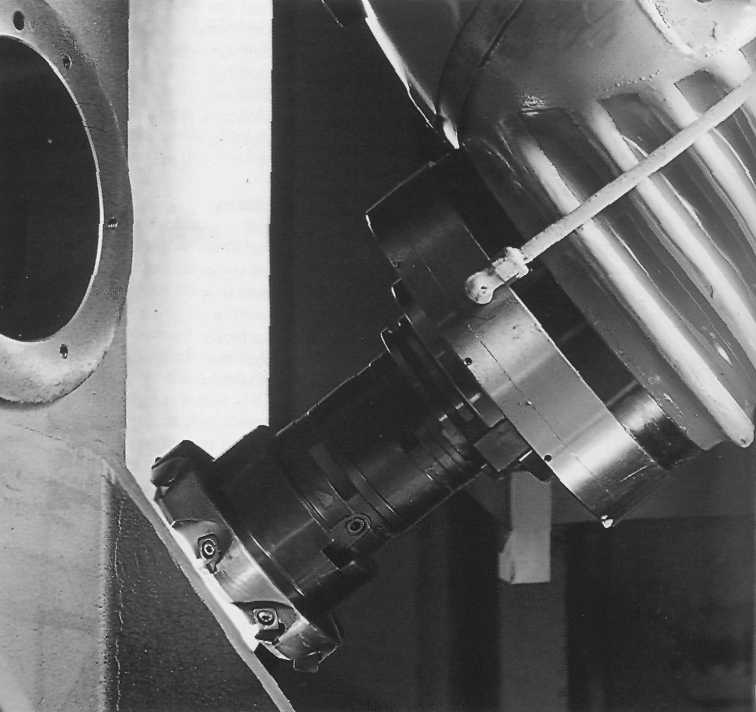

На рис. 5.8. показан пример ощупывания базовых точек детали датчиком касания.

|

|

Рис. 5.8. Пример ощупывания базовых точек детали датчиком касания.

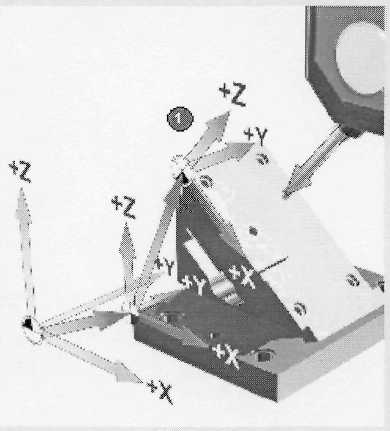

Эта функция очень удобна при программировании участков, повторяющихся на детали в различных местах и положениях. Запрограммировав какой-либо участок один раз, можно повторять его где угодно, смещая систему координат, разворачивая её относительно центра, выполняя зеркальное отображение, масштабируя и т.п. На рис. 5.9. показан пример применения этой функции, где нужно обработать аналогичный платик, но под определённым углом. Фрезерная головка разворачивается на заданный угол и в систему вводится только величина этого угла. Система сама производит все необходимые преобразования координатных осей и пересчитывает координаты перемещения по всем осям.

Рис. 5.9. Пример применения функции преобразования системы координат.

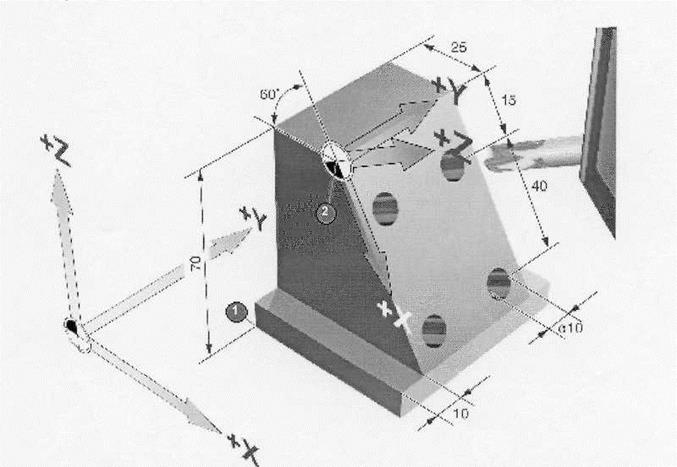

При использовании данной функции можно реализовывать стандартные фиксированные циклы, например, циклы сверления (G81), зенкерования, расточки, цекования и нарезания резьбы метчиком, на наклонной поверхности так, как, если бы они выполнялись в горизонтальной плоскости (рис. 5.10.). При этом каких-либо дополнительных пересчётов программы не требуется, всё это делается автоматически самой системой ЧПУ.

Рис. 5.10. Пример выполнения стандартных циклов на наклонной поверхности без дополнительного пересчёта координат.

5.11. Функция “Digitizing” («Оцифровывание»)

При наличии на станке датчика касания эта функция обеспечивает сканирование и “оцифровывание” поверхностей 2-х или 3-х мерной модели или формы. Действие “оцифровывание” означает образование массива координат точек, находящихся на измеряемой модели. Этот массив данных затем используется для разработки управляющей программы детали с аналогичной формой поверхности. Если радиус инструмента (например, концевой сферической фрезы) аналогичен радиусу наконечника щупа датчика касания, координаты сканирование не претерпевают никаких преобразований и используются непосредственно для получения управляющей программы. В случае, когда радиус фрезы отличен от радиуса наконечника щупа или когда нужно разработать управляющую программу матрицы, а сканировался пуансон, массив данных координат точек должен быть пересчитан в соответствии с поставленной задачей.

Сканирование поверхности может выполняться двумя типами сканирующих головок. Первый тип это головки простого датчика касания, который в момент касания наконечника щупа с измеряемой поверхностью посылает сигнал в систему управления, которая в этот же момент считывает координату данной точки с измерительных шкал станка (с датчиков обратной связи по координатным осям). После каждого касания датчик должен быть отведён от поверхности, чтобы выполнить касание в следующей точке. С применением этого типа датчика можно достичь скорости сканирования, оцениваемой получением от 3 до 10 точек в секунду. При расстоянии между точками в 1 мм величина скорости подачи при сканировании будет находиться в диапазоне от 180 до 600 мм/мин.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.