"Привод звена промышленного робота (нижней руки)"

промышленный автоматизация производственный электропривод

Введение

Промышленные роботы (ПР) находят все более широкое применение, заменяя человека (или помогая ему) на участках с опасными, вредными для здоровья, тяжелыми или монотонными условиями труда. Особенно важно то, что ПР можно применять для выполнения работ, которые не могут быть механизированы или автоматизированы традиционными средствами. Однако ПР — всего лишь одно из многих возможных средств автоматизации и упрощения производственных процессов. Они создают предпосылки для перехода к качественно новому уровню автоматизации — созданию автоматических производственных систем, работающих с минимальным участием человека.

Сегодня робототехнические системы применяют практически во всех отраслях народного хозяйства, однако наибольшее распространение они получили в промышленности, прежде всего — в машиностроении. [1]

В последние годы можно отметить определенные достижения в развитии электропривода (ЭП). Были созданы новые магнитные материалы с существенно более высокими магнитными свойствами. Электропривод по сравнению с пневмо- и гидроприводом обладает низким уровнем шума, легкостью передачи сигналов управления, простотой монтажа, а так же учитывая дешевизну электроэнергии, ЭП все чаще используется в ПР. Основными факторами, определяющими конструкцию привода, являются назначение и условия эксплуатации ПР, грузоподъемность и требуемые динамические характеристики манипулятора, вид системы управления.

Электроприводы, которые выпускаются промышленностью, бывают с изменяемой и неизменной частотой вращения вала электродвигателя. По виду регулирования различают регулируемый и следящий электроприводы. Следящим называется электропривод, который обеспечивает (с заданной скоростью) движение исполнительного органа рабочей машины в соответствии с произвольно изменяющимся входным сигналом управления. Электропривод называется регулируемым, если частота вращения вала двигателя меняется по заданному закону.

Электропривод состоит из следующих узлов: двигателя, преобразователя и трансформатора.

Двигатель преобразует электрическую энергию в механическую энергию вращения вала.

Преобразователь, состоящий из силовых элементов и системы управления, формирует напряжение, подаваемое на двигатель.

Трансформатор согласует напряжение питающей сети с напряжением двигателя.

Основную функцию в электроприводе (преобразование электрической энергии в механическую) выполняет электродвигатель. От параметров электрического двигателя зависит технический уровень электропривода применяемого в станках или промышленных роботах.

Электрический привод представляет собой сложное соединение большого числа элементов, охваченных системой обратных связей. Для успешной его эксплуатации все элементы должны работать согласованно.

В регулируемых ЭП широко используются двигатели постоянного тока(ДПТ). Широкое распространение ДПТ несмотря на их более высокую стоимость и сложность эксплуатации по сравнению с асинхронными двигателями объясняются в первую очередь простыми и надежными способами регулирования частоты вращения, большими пусковыми моментами и перегрузочной способностью, чем у двигателей переменного тока. Наибольшее распространение ДПТ получили в приводах, требующих глубокого регулирования частоты ращения[2]

Основной целью курсового проекта является расчет переходных процессов, нагрузочных диаграмм, энергетических показателей, выбор ЭД.

1. Типовой технологический процесс и выбор манипулятора

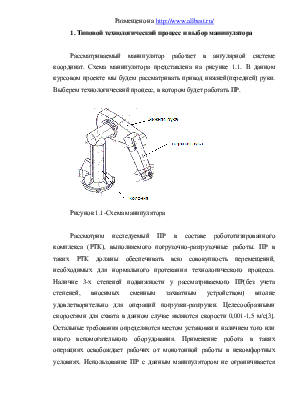

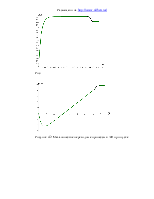

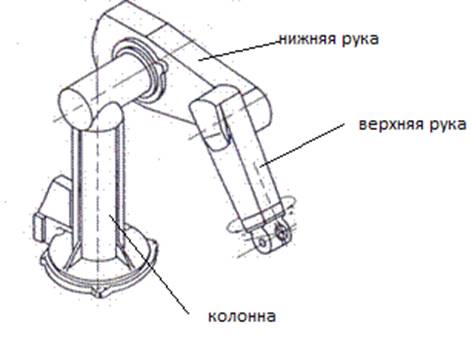

Рассматриваемый манипулятор работает в ангулярной системе координат. Схема манипулятора представлена на рисунке 1.1. В данном курсовом проекте мы будем рассматривать привод нижней(передней) руки. Выберем технологический процесс, в котором будет работать ПР.

Рисунок 1.1-Схема манипулятора

Рассмотрим исследуемый ПР в составе робототизированного комплекса (РТК), выполняемого погрузочно-разгрузочные работы. ПР в таких РТК должны обеспечивать всю совокупность перемещений, необходимых для нормального протекания технологического процесса. Наличие 3-х степеней подвижности у рассматриваемого ПР(без учета степеней, вносимых сменным захватным устройством) вполне удовлетворительно для операций погрузки-разгрузки. Целесообразными скоростями для схвата в данном случае являются скорости 0,001-1,5 м/с[3]. Остальные требования определяются местом установки и наличием того или иного вспомогательного оборудования. Применение робота в таких операциях освобождает рабочих от монотонной работы в некомфортных условиях. Использование ПР с данным манипулятором не ограничивается только погрузочно-разгрузочными работами. Он так же может использоваться при выполнении таких технологических процессов, как сборка, ковка, штамповка, покраска, сварка, термообработка, литьё.

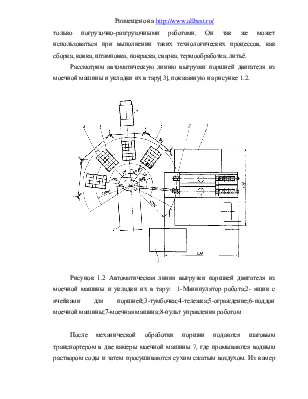

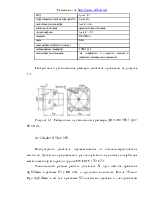

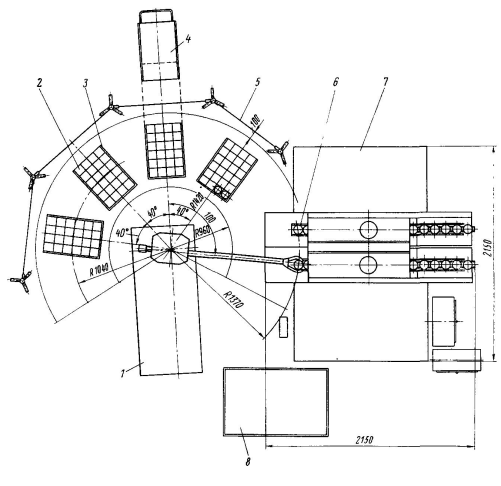

Рассмотрим автоматическую линию выгрузки поршней двигателя из моечной машины и укладки их в тару[3], показанную на рисунке 1.2.

Рисунок 1.2 Автоматическая линия выгрузки поршней двигателя из моечной машины и укладки их в тару: 1-Манипулятор робота;2- ящик с ячейками для поршней;3-тумбочка;4-тележка;5-ограждение;6-поддон моечной машины;7-моечная машина;8-пульт управления роботом

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.