2) раскладывает их в ячейки четырех ящиков;

Выделим для цикла работы ЭП следующие участки:

а) передняя рука из крайнего

верхнего положения( φ=65![]() )

над питателем катушек поворачивается в крайнее нижнее положение (

φ=-65

)

над питателем катушек поворачивается в крайнее нижнее положение (

φ=-65![]() ),

отрабатывая тем самым требуемый по заданию угол ( φ1=130

),

отрабатывая тем самым требуемый по заданию угол ( φ1=130![]() );

);

б) захватное устройство берет поршень (для передней руки это время первого простоя в цикле t01);

в) движение передней руки

обратно в верхнее крайнее положение ( φ=65![]() );

);

г) поворот колонны для установки схвата над ячейкой ящика( это второй простой t02);

д) передняя рука поворачивается

вниз на угол ( φ2=65![]() )

и при совместном движении верхней руки устанавливает поршень в ячейку;

)

и при совместном движении верхней руки устанавливает поршень в ячейку;

е) ЗУ отпускает поршень в ячейку (третий простой);

ж) передняя рука возвращается

в крайнее верхнее положение ( φ=65![]() );

);

з) колонна поворачивается и устанавливает схват над ванной с поршнями (четвертый простой).

При отработке всех углов поворота передняя рука разгоняется до скорости ωmax с ускорением εmax. Тогда время разгона(пуска) и торможения звена можно найти по формуле:

tп=tт=![]() ; с учетом числовых данных:

; с учетом числовых данных:

tп=tт=![]() =1,5(с).

=1,5(с).

Углы поворота передней руки за это время:

φп=φт=![]() ;

;

φп=φт=![]() =0.461(рад).

=0.461(рад).

Время работы с постоянной по модулю угловой скоростью:

tp1=![]() ,

,

tp2=![]() ;

;

tp1=![]() =2,17

(с)

=2,17

(с)

tp2=![]() =0,338

(с)

=0,338

(с)

Полное время работы привода:

tп.р.=![]() +

+![]() =2(tп+tт+tp1)+tп+tт+tp2

=2(tп+tт+tp1)+tп+tт+tp2

где m и n-количество интервалов пуска(торможения) и количество рабочих интервалов соответственно

tп.р.=2*(1,5+1,5+2,17)+2*(1,5+1,5+0,338)=17 (с)

Найдем время цикла, с учетом продолжительности включения ЭП [6]:

tц=![]() *100%;

*100%;

tц=![]() *100=

*100=![]() 100=48,5

(с).

100=48,5

(с).

Суммарное время простоя ЭП:

t0=tц-tпр=48,5-17=31,5 (c)

2.3 Построение нагрузочной диаграммы и её анализ

На основании расчетов подразделов 2.1 и 2.2 можно построить скоростную и статическую диаграммы для производственного механизма.

Все составляющие цикла работы tц известны, кроме пауз t01,t02,t04. На основании раздела 2.2, примем соотношение времени пауз t01:t02:t04=1:2:3, тогда t01=5,25 c, t02=10,5 c, t03=15,75 c.

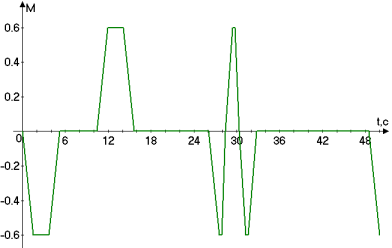

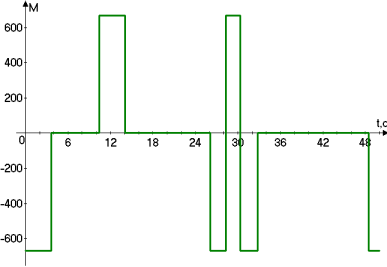

На рисунке 2.2 изображены скоростная и приближенная нагрузочная диаграммы для передней руки. Вид нагрузочной диаграммы определяется формулой 2.1. Знак статического момента уже учтен уравнением движения (2.5).

Рис.

Рисунок 2.2- Скоростная и статическая нагрузочная диаграммы производственного механизма

3. Выбор и проверка электродвигателя

3.1 Предварительный выбор электродвигателя

Скоростная диаграмма и диаграмма статического момента механизма служат основой для предварительного выбора ЭД.

По нагрузочной диаграмме производственного механизма (рисунок 2.2) находим эквивалентный статический момент[6]:

![]() =

=![]()

ti-продолжительность i-го интервала;

Mстi-статический момент на i-ом интервале диаграммы.

Воспользовавшись формулой (3.1), получим:

![]() =

=![]() =

=![]() =

=![]() =

=![]() ;

;

![]() =678,45

Н*м (подпункт 2.1);

=678,45

Н*м (подпункт 2.1);

![]() =678,45*0,59=401,37

(Н*м).

=678,45*0,59=401,37

(Н*м).

Номинальный момент определяется:

![]() =

=![]() ,

,

где ![]() -коэффициент,

учитывающий динамические режимы работы ЭД (обычно принимают

-коэффициент,

учитывающий динамические режимы работы ЭД (обычно принимают ![]() ).

).

Подставив ![]() в

формулу (3.3) получим:

в

формулу (3.3) получим:

![]() =1,3*401,37=521,78

(Н*м).

=1,3*401,37=521,78

(Н*м).

Подсчитаем требуемую номинальную

мощность выбираемого ЭД, взяв в качестве номинальной скорости ![]() :

:

![]() =

=![]() ,

,

Где η-КПД редуктора привода;

![]() =

=![]() =377,52(Вт).

=377,52(Вт).

Условием предварительного выбора ЭД является неравенство[4]:

Pном>![]() ,

где

,

где ![]() -номинальная

мощность двигателя.

-номинальная

мощность двигателя.

Для проектируемого ЭП звена ПР из справочника по электрическим машинам[3] выбираем коллекторный ДПТ типа ДПУ 200-500-3-Д39-09-УХЛ4. Серия двигателей ДПУ предназначена для работы в приводах подач станков с ЧПУ и в приводах ПР. Двигатель имеет следующие технические данные:

Таблица

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.