1. ОБЩИЕ ПОЛОЖЕНИЯ.

Чертеж литой заготовки выполняется в соответствии с правилами ЕСКД. Исходным документом является чертеж готовой детали.

При разработке чертежа литой заготовки прежде всего следует оценить ее технологичность. Правила обеспечения технологичности литых заготовок изложены в литературе (1). Затем намечают поверхность разъема модели и формы, определяют положение отливки при заливке формы металлом, оценивают возможность получения внутренних полостей и отверстий при литье. Отверстия в отливке могут не выполняться, если их диаметры не превышают при массовом производстве 20мм, при серийном – 30 мм и при единичном – 50 мм (при литье песчаной формы).

Назначают напуски на эти участки отливки, где отверстия, впадины, полости и тому подобное получить способами литья трудно или невозможно. В случае необходимости напуски удаляются затем механической обработкой.

После назначения напусков на все обрабатываемые поверхности устанавливают припуски, а затем уклоны и радиусы закруглений.

На чертежи отливки изображают остатки питателей, выпоров, прибылей, если они не удаляются полностью в литейном цехе. При этом, если они не обрезаны резцом, фрезой или пилой линия отрезки изображается – сплошной линией, если огневой резкой или обламыванием – то волнистой.

В единичном производстве чертеж отливки делают на копии чертежа детали, при этом элемент отливки выполняется - красным цветом.

В серийном и массовом производствах на литую заготовку выполняют самостоятельный чертеж, на котором тонкими сплошными линиями указывают контур обрабатываемых поверхностей, а также отверстий, впадин и выточек, не выполняемых литьем.

Поверхности отливок подлежащие механической обработке, имеют припуски. Под припуском подразумевается слой металла (на одну сторону), снимаемый в процессе механической обработки. Величину припуска устанавливают по ГОСТ 26645-85. Припуски на обработку (на сторону) назначают дифференциально на каждую обрабатываемую поверхность отливки.

Припуски назначают для устранения погрешностей размеров, форм и расположения неровностей и дефектов обрабатываемой поверхности, формирующихся при изготовлении отливки и последовательных переходов ее обработки в целях повышения точности обрабатываемого элемента отливки.

Величина припуска зависит от способа литья. Возможны способы изготовления литой детали зависят от сложности, габаритных размеров, толщины стекла, массы, материала и требований, предъявляемых отливкам по точности размеров, шероховатости поверхности и другим характеристикам. Выбор оптимального технологического процесса базируется на комплексном изучении технической организационной и экономической целесообразности (1-3).

2. КЛАССЫ РАЗМЕРНОЙ ТОЧНОСТИ ОТЛИВОК.

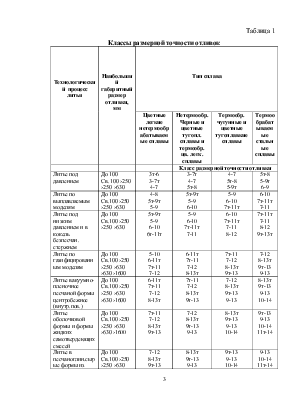

В соответствии с ГОСТ 26645-85 (4) в зависимости от выбранного способа устанавливают класс размерной точности отливки (таблица № 1).

|

Технологический процесс литья |

Наибольший габаритный размер отливки, мм |

Тип сплава |

|||

|

Цветные легкие нетермообрабатываемые сплавы |

Нетермообр. Черные и цветные тугопл. сплавы и термообр. цв. легк. сплавы |

Термообр. чугунные и цветные тугоплавкие сплавы |

Термообрабатываемые стальные сплавы |

||

Класс размерной точности отливки |

|||||

|

Литье под давлением |

До 100 Св. 100 ›250 ›250 ›630 |

3т-6 3-7т 4-7 |

3-7т 4-7 5т-8 |

4-7 5т-8 5-9т |

5т-8 5-9т 6-9 |

|

Литье по выплавляемым моделям |

До 100 Св.100 ›250 ›250 ›630 |

4-8 5т-9т 5-9 |

5т-9т 5-9 6-10 |

5-9 6-10 7т-11т |

6-10 7т-11т 7-11 |

|

Литье под низким давлением и в кокель безпесчан. стержнем |

До 100 Св.100 ›250 ›250 ›630 |

5т-9т 5-9 6-10 6т-11т |

5-9 6-10 7т-11т 7-11 |

6-10 7т-11т 7-11 8-12 |

7т-11т 7-11 8-12 9т-13т |

|

Литье по газифицированным моделям |

До 100 Св.100 ›250 ›250 ›630 ›630 ›1600 |

5-10 6-11т 7т-11 7-12 |

6-11т 7т-11 7-12 8-13т |

7т-11 7-12 8-13т 9т-13 |

7-12 8-13т 9т-13 9-13 |

|

Литье вакуумно-пленочное песчаной формы центробежное (внутр.пов.) |

До 100 Св.100 ›250 ›250 ›630 ›630 ›1600 |

6-11т 7т-11 7-12 8-13т |

7т-11 7-12 8-13т 9т-13 |

7-12 8-13т 9т-13 9-13 |

8-13т 9т-13 9-13 10-14 |

|

Литье оболочковой формы и формы жидких самотвердеющих смесей |

До 100 Св.100 ›250 ›250 ›630 ›630 ›1600 |

7т-11 7-12 8-13т 9т-13 |

7-12 8-13т 9т-13 9-13 |

8-13т 9т-13 9-13 10-14 |

9т-13 9-13 10-14 11т-14 |

|

Литье в песчаноглин.сырые формы из высоковлажных (более 4,5%) низкопроч. (до 60кПа или 0,6кг/см2) смеси с низким уровнем уплотнения до твердости ниже 70 единиц |

До 100 Св.100 ›250 ›250 ›630 ›630 ›1600 |

7-12 8-13т 9т-13 9-13 10-14 |

8-13т 9т-13 9-13 10-14 11т-14 |

9т-13 9-13 10-14 11т-14 11-15 |

9-13 10-14 11т-14 11-14 11-15 12-15 |

В таблице указаны диапазоны классов размерной точности отливок, обеспечиваемых различными технологическими процессами литья. Меньшее их значение относится к простым отливкам и условиям массового автоматизированного производства, большие – к сложным отливкам единичного и серийного производства, средние – к сливкам средней сложности и условиям механизированного серийного производства.

В соответствии с Прейскурантом № 25-01 по степени сложности все отливки, изготовленные в песчаные формы под давлением, подразделяются на шесть групп, а изготовленные центробежным литьем, в кокиль, оболочковые формы и по выплавляемым моделям – на пять групп (5).

К цветным легкоплавким сплавам отнесены сплавы с температурой плавления ниже 700оС (973К) к цветным тугоплавким – сплавы с температурой плавления выше 700оС (973К).

К легким отнесены сплавы с плотностью до 3,0 г/см3, к саженым – сплавы с плотностью свыше 3,0 г/см3.

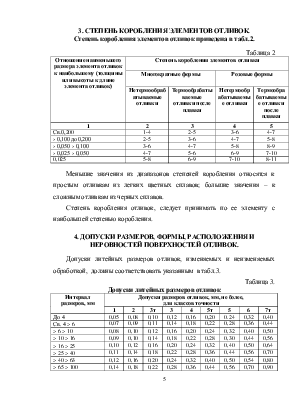

3. СТЕПЕНЬ КОРОБЛЕНИЯ ЭЛЕМЕНТОВ ОТЛИВОК.

Степень коробления элементов отливок приведена в табл.2.

|

Отношение наименьшего размера элемента отливок к наибольшему (толщины или высоты к длине элемента отливок) |

Степень коробления элементов отливки |

|||

|

Многократные формы |

Розовые формы |

|||

|

Нетермообрабатываемые отливки |

Термообрабатываемые отливки после плавки |

Нетермообрабатываемые отливки |

Термообрабатываемые отливки после плавки |

|

|

1 |

2 |

3 |

4 |

5 |

|

Св.0,200 |

1-4 |

2-5 |

3-6 |

4-7 |

|

› 0,100 до 0,200 |

2-5 |

3-6 |

4-7 |

5-8 |

|

› 0,050 › 0,100 |

3-6 |

4-7 |

5-8 |

8-9 |

|

› 0,025 › 0,050 |

4-7 |

5-6 |

6-9 |

7-10 |

|

0,025 |

5-8 |

6-9 |

7-10 |

8-11 |

Меньшие значения из диапазонов степеней коробления относятся к простым отливкам из легких цветных сплавов; большие значения – к сложным отливкам из черных сплавов.

Степень коробления отливок, следует принимать по ее элементу

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.