ГРАФИЧЕСКОЕ ИЗОБРАЖЕНИЕ ПОЛЕЙ ДОПУСКОВ И РАСЧЕТ

ПАРАМЕТРОВ ПОСАДОК ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ

1.1 Исходные данные

Номинальный диаметр: Ø180 мм;

Рекомендованные посадки по квалитетам: основного отверстия – H7, основного вала – h6.

1.2 Расчет параметров посадок

Предельные размеры определяются:

для вала:

![]()

для отверстия:

![]()

где: d и D – номинальные размеры вала и отверстия;

es и ES – верхние отклонения вала и отверстия;

ei и EI – нижние отклонения вала и отверстия.

Величина допусков определяется:

для вала:

![]()

для отверстия:

![]()

Величина натягов для посадок с натягом определяется:

![]()

Средний натяг: ![]()

Величина зазора для посадок с зазором определяется:

![]()

Средний зазор:

![]()

Допуск посадки определяется:

допуск натяга:

![]()

допуск зазора:

![]()

Наглядный расчет параметров посадок гладких цилиндрических поверхностей в СА:

Ø![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Ø![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() → минимального зазора нет;

→ минимального зазора нет;

![]()

![]() → минимального натяга нет;

→ минимального натяга нет;

![]()

Ø![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Наглядный расчет параметров посадок гладких цилиндрических поверхностей в СВ:

Ø![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Ø![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() → минимального зазора нет;

→ минимального зазора нет;

![]()

![]() → минимального натяга нет;

→ минимального натяга нет;

![]()

Ø![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

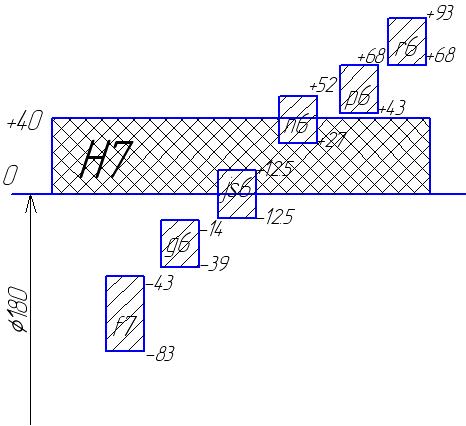

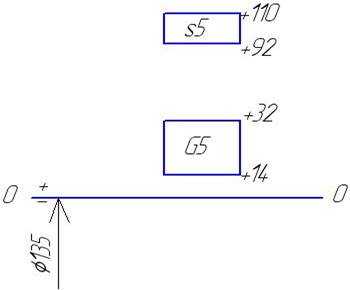

Схема расположения полей допусков вала, D=180 мм, H7 в системе отверстия

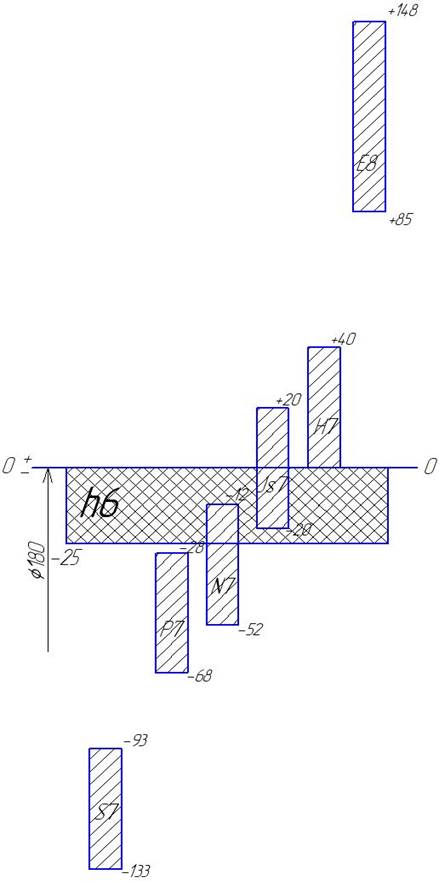

Схема расположения полей допусков отверстия, D=180 мм, h6, в системе вала

Расчет параметров посадок гладких цилиндрических поверхностей приведен в табл. 1:

|

Посадки в соединении |

Отклонения. мкм |

Предельные размеры, мм |

Допуск, мкм |

Зазор, мкм |

Натяг, мкм |

Допуск посадки |

||||||||||||||

|

ES EI |

es ei |

D |

d |

D |

d |

Smax |

Smin |

Sm |

Nmax |

Nmin |

Nm |

TS, мкм |

TN, мм |

|||||||

|

Dmax Dmin |

dmax dmin |

TD |

Td |

|||||||||||||||||

|

Таблица параметров посадок в СА Ø180 |

||||||||||||||||||||

|

H7 f7 |

+40 |

-43 |

180,040180 |

179,957 179,917 |

40 |

40 |

123 |

43 |

83 |

- |

- |

- |

80 |

0,080 |

||||||

|

0 |

-83 |

|||||||||||||||||||

|

H7 g6 |

+40 |

-14 |

180,040 180 |

179,986 179,961 |

40 |

25 |

79 |

14 |

46,5 |

- |

- |

- |

65 |

0,065 |

||||||

|

0 |

-39 |

|||||||||||||||||||

|

H7 js6 |

+40 |

+12,5 |

180,040 180 |

180,0125 179,9875 |

40 |

25 |

52,5 |

- |

- |

12,5 |

- |

- |

65 |

0,065 |

||||||

|

0 |

-12,5 |

|||||||||||||||||||

|

H7 n6 |

+40 |

+52 |

180,040 180 |

180,052 180,027 |

40 |

25 |

13 |

- |

- |

52 |

- |

- |

65 |

0,065 |

||||||

|

0 |

+27 |

|||||||||||||||||||

|

H7 p6 |

+40 |

+68 |

180,040 180 |

180,068 180,043 |

40 |

25 |

- |

- |

- |

68 |

3 |

35,5 |

65 |

0,065 |

||||||

|

0 |

+43 |

|||||||||||||||||||

|

H7 r6 |

+40 |

+93 |

180,040 180 |

180,093 180,068 |

40 |

25 |

- |

- |

- |

93 |

28 |

60,5 |

65 |

0,065 |

||||||

|

0 |

+68 |

|||||||||||||||||||

|

Таблица параметров посадок в СB Ø180 |

||||||||||||||

|

E8 h6 |

+148 |

0 |

180,148 180,085 |

180 179,975 |

53 |

25 |

173 |

85 |

129 |

- |

- |

- |

88 |

0,088 |

|

+85 |

-25 |

|||||||||||||

|

H7g6 |

+40 |

0 |

180,040 180 |

180 179,975 |

40 |

25 |

65 |

0 |

32,5 |

- |

- |

- |

65 |

0,065 |

|

0 |

-25 |

|||||||||||||

|

Js7 h6 |

+20 |

0 |

180,020 179,980 |

180 179,975 |

40 |

25 |

45 |

- |

- |

20 |

- |

- |

65 |

0,065 |

|

-20 |

-25 |

|||||||||||||

|

N7 h6 |

-12 |

0 |

179,988 179,948 |

180179,975 |

40 |

25 |

13 |

- |

- |

52 |

- |

- |

65 |

0,065 |

|

-52 |

-25 |

|||||||||||||

|

P7 h6 |

-28 |

0 |

179,972 179,932 |

180 180,975 |

40 |

25 |

- |

- |

- |

68 |

3 |

35,5 |

65 |

0,065 |

|

-68 |

-25 |

|||||||||||||

|

S7 h6 |

-93 |

0 |

179,907 179,867 |

180 179,975 |

40 |

25 |

- |

- |

- |

133 |

68 |

100,5 |

65 |

0,065 |

|

-133 |

-25 |

|||||||||||||

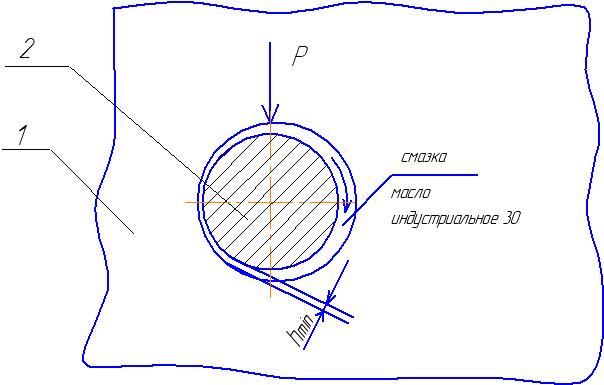

Расчет и выбор посадки с зазором

Исходные данные:

Номинальный диаметр подшипника – D = 50 мм;

Длина подшипника – l = 80мм;

Угловая скорость вала – ω = 99,43 рад/с

n = 950 об/мин

![]() рад/с

рад/с

Нагрузка на цапфу – Р = 1200 Н;

Динамический коэффициент вязкости масла (индустриальное 30) – η = 0,03 Н·с/м2 при температуре 500С

Содержание работы

Исходя из заданных параметров произвести расчет посадки с зазором для условий жидкостного трения на основе гидродинамической теории смазки, как для подшипников качения. Расчет приближенный.

Расчет параметров и посадки

1.Определяем среднее удельное давление

![]() Н/м2 (1.1)

Н/м2 (1.1)

2.Определяем значение произведения

![]() м2 (1.2)

м2 (1.2)

3. Наивыгоднейший тепловой режим при наименьшем коэффициенте трения будет h=0.25S , подставив значения h в формулу (1.2)

, м;

, м;

или ![]() , м ; (1.3)

, м ; (1.3)

![]() м

м

4. Определяем расчетный зазор, по которому выбирается посадка

![]() мкм, (1.4)

мкм, (1.4)

где ![]() и

и![]() -

шероховатость поверхностей вала и отверстия , которая принимается

-

шероховатость поверхностей вала и отверстия , которая принимается ![]() мкм и

мкм и ![]() мкм.

мкм.

![]() мкм

мкм

Чтобы большая часть подвижных соединений при сборке имела зазор,

близкий к расчетному, при выборе стандартной посадки необходимо ![]() . Расхождение допускается не более ± 5%.

. Расхождение допускается не более ± 5%.

Ø 50

Предельные размеры для вала:

![]() мм

мм

![]() мм

мм

Предельные размеры для отверстия:

![]() мм

мм

![]() мм где dн, Dн

– номинальные размеры вала и отверстия;

мм где dн, Dн

– номинальные размеры вала и отверстия;

es, ES – верхние отклонения вала и отверстия;

ei,EI – нижние отклонения вала и отверстия.

Величина наибольшего зазора определяется:

![]() мм

мм

Величина наименьшего зазора определяется:

![]() мм

мм

Величина среднего зазора определяется:

![]() мкм

мкм

Расхождение между ![]() и

и ![]() составляет

составляет

![]()

что не превышает допустимого расхождения.

Выбранную посадку необходимо проверить на минимальную толщину масляной пленки hmin , при которой обеспечивается жидкостное трение

![]() мкм

мкм

Для обеспечения жидкостного трения необходимо соблюдать условие:

![]() ;

;

11,28>9,5.

Следовательно,

выбранная посадка Ø 50 , удовлетворяет всем необходимым

требованиям и может использоваться для подшипников скольжения, работающих в

условиях жидкостного трения.

, удовлетворяет всем необходимым

требованиям и может использоваться для подшипников скольжения, работающих в

условиях жидкостного трения.

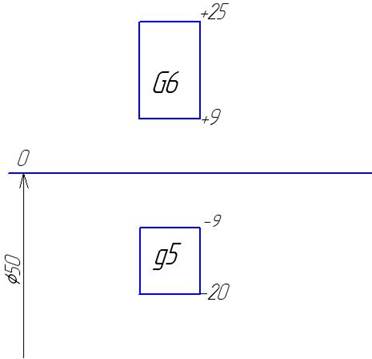

Схема расположения полей допусков:

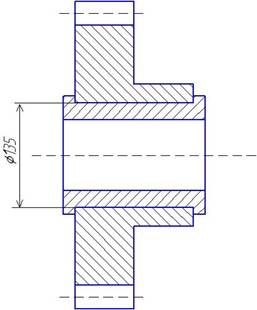

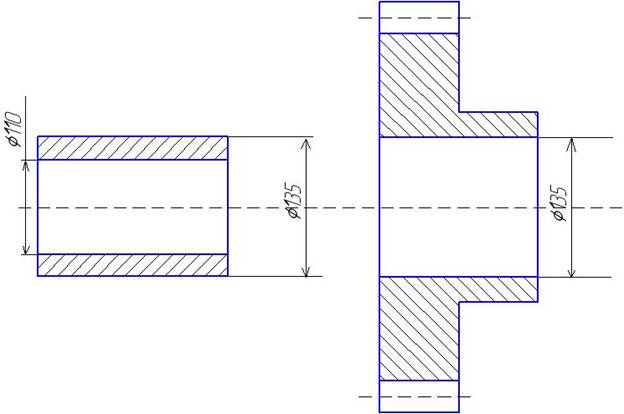

Расчет и выбор посадки c гарантированным натягом

Исходные данные:

Номинальный диаметр соединения – d = 135 мм;

Диаметр охватываемой детали – d1 = 110;

Диаметр охватывающей детали – d2 = 230 мм;

Длина соединения – l = 200 мм;

Крутящий момент – Мкр= 900 Нм;

Сталь 45

Коэффициент трения –f = 0,15

Предел текучести материала деталей – σт = 36∙107 Н/м2

Содержание работы

Исходя из заданных параметров произвести расчет посадки с зазором для условий жидкостного трения на основе гидродинамической теории смазки, как для подшипников качения. Расчет приближенный.

Расчет параметров и посадки

![]() Н/м2

Н/м2

, м , где

, м , где ![]() Н/м2;

Н/м2; ![]() и

и

![]() - коэффициенты, определяемые как

- коэффициенты, определяемые как

, где

, где ![]() и

и ![]() -

коэффициенты Пуассона для материала вала и отверстия

-

коэффициенты Пуассона для материала вала и отверстия ![]()

![]() м

м

![]() ,мкм, где

,мкм, где ![]() и

и![]() -

шероховатость поверхностей вала и отверстия по ГОСТу 2789-73, которая

принимается

-

шероховатость поверхностей вала и отверстия по ГОСТу 2789-73, которая

принимается ![]() мкм и

мкм и ![]() мкм.

мкм.

![]() мкм

мкм

Ø 135

Предельные размеры для вала:

![]() мм

мм

![]() мм

мм

Предельные размеры для отверстия:

![]() мм

мм

![]() мм где dн, Dн

– номинальные размеры вала и отверстия;

мм где dн, Dн

– номинальные размеры вала и отверстия;

es, ES – верхние отклонения вала и отверстия;

ei,EI – нижние отклонения вала и отверстия.

Величина наибольшего натяга определяется:

![]() мм

мм

Величина наименьшего натяга определяется:

![]() мм

мм

Выбранную посадку необходимо проверить расчетом на прочность деталей при наибольшем натяге. Напряжение в охватывающей и охватываемой деталях рассчитываются по формулам:

, Н/м2;

, Н/м2;  , Н/м2, где

, Н/м2, где  Н/м2

Н/м2

Н/м2;

Н/м2;  Н/м2,

Н/м2,

Если ![]() и

и ![]() меньше

σт, то посадка Ø 135

меньше

σт, то посадка Ø 135

выбрана правильно.

![]() ;

; ![]()

Схема расположения полей допусков

|

Расчет исполнительных размеров гладких предельных калибров

Исходные данные:

Ø 50 ![]()

Содержание работы:

Расчет

1. Определим размеры калибров-пробок для отверстия диаметром D=50

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.