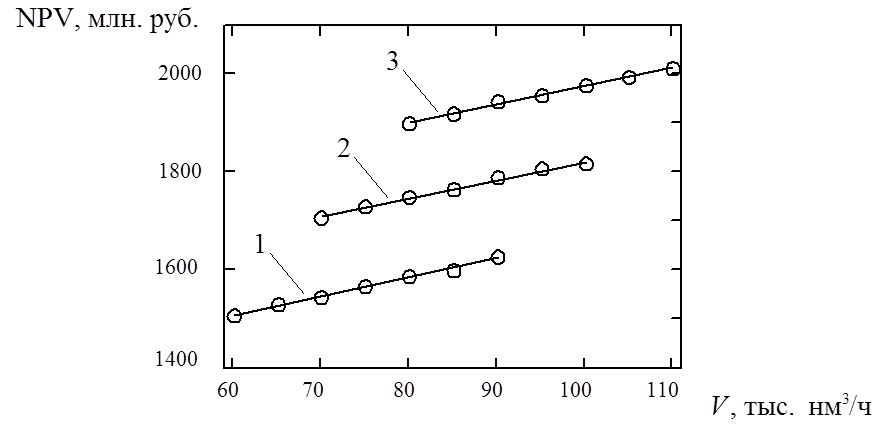

Для экономической оценки комплексного производства была использована величина нарастающего чистого дисконтированного дохода NPV за рассматриваемый период в 10 лет. Соответствующие графики приведены на рис. 34. Так как цена на метанол всегда выше цены на аммиак, то с увеличением нагрузки контура метанола показатель NPV неизбежно возрастает. Дальнейший рост ограничен только режимом работы компрессора синтез-газа, о чем говорилось выше.

Рис. 33. Чистый дисконтированный доход NPV при различных отборах

газа V в контур метанола и нагрузках по природному газу:

1 - 38000 нм3/ч; 2 - 40000 нм3/ч; 3 - 42000 нм3/ч.

Как указывалось в разделе 1.1, агрегат аммиака выбрасывает в атмосферу 35000-36000 нм3/ч СО2. Из результатов моделирования следует, что при комплексном производстве выбросы сокращаются на 7000-9000 нм3/ч, или 20-25 %. Это является существенным положительным эффектом с точки зрения защиты окружающей среды.

4.4.2. Баланс комплексного производства по пару.

Баланс комплексного производства по пару высокого давления (105 атм) при одном из режимов работы приведен в Приложении II. Потребление пара высокого давления на привод турбины определяется режимом работы компрессора синтез-газа, который, в свою очередь, зависит от всех остальных стадий теплоэнерготехнологического комплекса. Сходимость баланса по пару высокого давления обеспечивается изменением расхода природного газа во вспомогательный котел. Подробнее этот вопрос рассмотрен в разделе 4.4.3.

Для подтверждения эффективности предлагаемых в разделе 4.1. технических решений по организации выработки и потребления пара среднего и низкого давлений необходимо рассмотреть балансы по этим парам при различных режимах работы теплоэнерготехнологического комплекса.

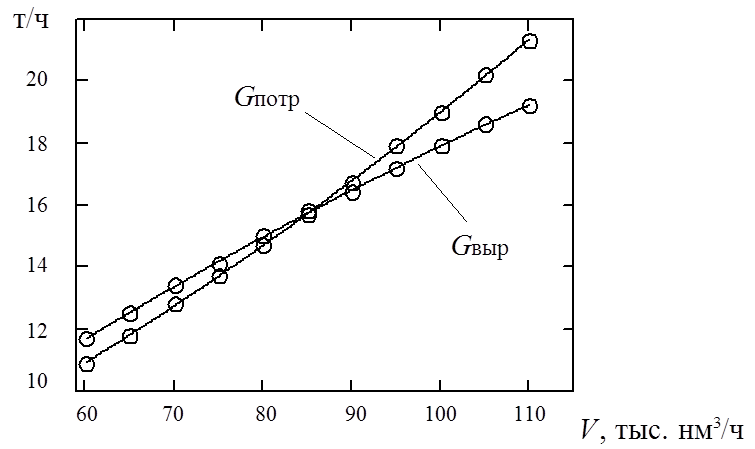

На рис. 34 приведена характеристика контура метанола по выработке и потреблению пара среднего (43 ата) давления.

Рис. 34. Зависимость выработки Gвыр и потребления Gпотр пара среднего

давления от нагрузки контура метанола V.

При нагрузках до 85000 нм3/ч производство метанола является автономным по пару среднего давления. Дальнейшее увеличение нагрузки требует выработки небольшого количества дополнительного пара в агрегате аммиака. Для этого случая, а также для проведения пусковых операций необходима связь системы пара среднего давления контура метанола с системой пара этого же давления агрегата аммиака (см. рис. 26).

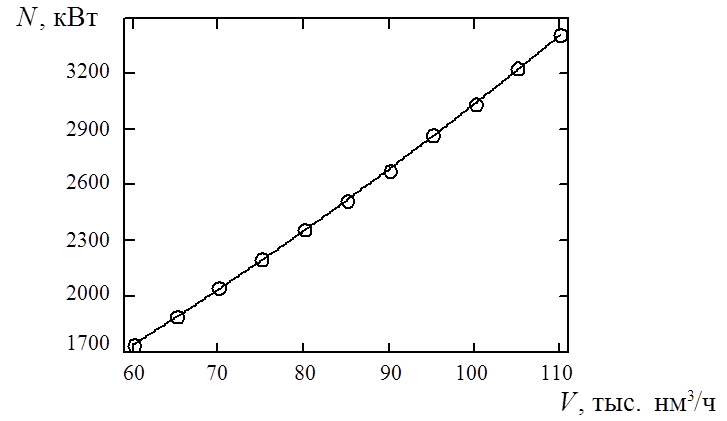

Требуемая мощность турбины для привода компрессора в контуре метанола пропорциональна нагрузке (рис. 35). Как видно из графика, турбина (4300 кВт), находящаяся в агрегате аммиака в законсервированном состоянии, имеет достаточную мощность для привода компрессора при любых нагрузках на контур метанола.

Рис. 35. Зависимость мощности N турбины от нагрузки контура

метанола V.

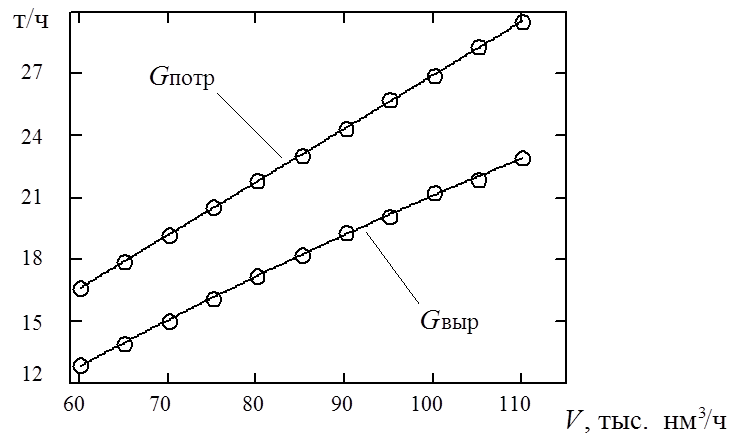

На рис. 36 приведен баланс выработки и потребления пара низкого давления при производстве метанола. Как следует из графиков, выработка пара существенно меньше, чем требуется для ректификации метанола-сырца. Недостаток (4-8 т/ч) можно покрыть за счет утилизации избыточного пара агрегата аммиака, выбрасываемого в атмосферу (10-15 т/ч). Таким образом, частично решается проблема утилизации низкопотенциального пара агрегата аммиака.

Рис. 36. Зависимость выработки Gвыр и потребления Gпотр пара низкого

давления от нагрузки контура метанола V.

Исходя из приведенных графиков, можно сделать следующие выводы:

1) замена электродвигателя на имеющуюся турбину позволяет экономить до 3300 кВт/ч электроэнергии, исключить капитальные затраты на приобретение и монтаж электродвигателя, а вместо этого использовать оборудование агрегата аммиака, выведенное из эксплуатации;

2) использование пара, вырабатываемого в контуре метанола, для привода турбины является наилучшим способом утилизации среднепотенциального тепла химических реакций;

3) тепло газовой смеси эффективно используется для выработки пара низкого давления и подогрева питательной воды для реактора синтеза;

4) использование избыточного пара низкого давления агрегата аммиака для ректификации метанола позволяет утилизировать около 50 % этого низкопотенциального пара, выбрасываемого в атмосферу;

5) подача питательной воды в контур метанола из блока подготовки воды агрегата аммиака и возврат парового конденсата в этот же блок обеспечивает замкнутость паро-водяного цикла и взаимосвязь контура метанола с агрегатом аммиака.

Таким образом, организация теплообмена и выработки энергоносителей согласно предложенных в разделе 4.1. полностью соответствует требованиям, выдвинутым в разделе 1.3.

4.4.3. Снижение расхода энергоресурсов при подаче

кислорода.

С целью изучения влияния дозировки кислорода с помощью разработанной модели были рассчитаны режимы работы теплоэнерготехнологического комплекса при различных расходах кислорода и нагрузках производства по природному газу. Расход газовой смеси в контур метанола оставался постоянным и равным 85000 нм3/ч.

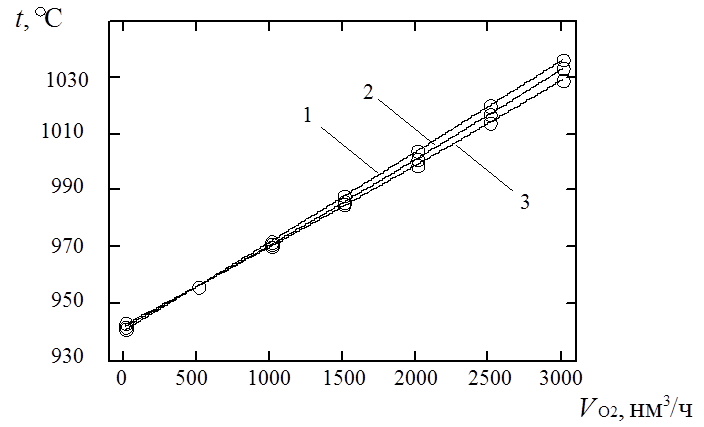

Как видно из рис. 37, по мере увеличения дозировки кислорода температура на выходе из реактора вторичного риформинга быстро возрастает.

Рис. 37. Зависимость температуры газовой смеси t после вторичного

риформинга аммиака от дозировки кислорода VО2 при

различных нагрузках по природному газу:

1 - 38000 нм3/ч; 2 - 40000 нм3/ч; 3 - 42000 нм3/ч.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.