Глава 4. ТЕХНИЧЕСКИЕ РЕШЕНИЯ ПО СНИЖЕНИЮ ЭНЕРГОПОТРЕБЛЕНИЯ КОМПЛЕКСНОГО ПРОИЗВОДСТВА. МОДЕЛИРОВАНИЕ ТЕПЛОЭНЕРГОТЕХНОЛОГИЧЕСКОГО КОМПЛЕКСА И АНАЛИЗ РЕЗУЛЬТАТОВ.

Ниже рассмотрены технические предложения, выдвинутые автором диссертации и направленные на экономию природного газа и электроэнергии, увеличение степени использования тепла физико-химических процессов и в конечном счете на снижение энергопотребления комплексного производства. Эти предложения позволяют модернизировать вариант реализации проекта теплоэнерготехнологического комплекса, предложенный компанией ''ТЕС''.

4.1. Технические решения по снижению энергопотребления

комплексного производства.

4.1.1. Организация выработки и потребления пара

среднего давления.

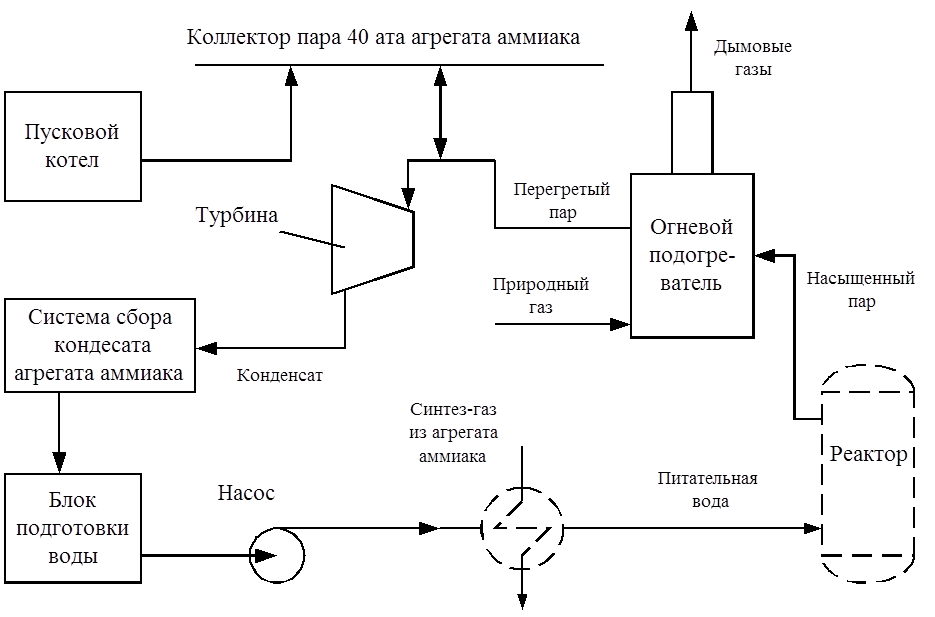

В разделе 1.3 было показано, что схемы организации теплообмена, предлагаемые различными зарубежными компаниями, имеют следующие недостатки: применение электропривода компрессора, неясность с вопросами утилизации пара давлением 33-35 ата и подогрева питательной воды для выработки этого пара. Также в разделе 1.3 указывались способы увеличения степени использования тепла экзотермических реакций, основанные на теории эксергетического анализа. Исходя из этих рекомендаций, автор диссертации предлагает следующие решения по организации выработки и потребления пара среднего давления:

1) Поднять температуру газа, входящего в реактор синтеза метанола, до 260 °С. Это не приведет к снижению производительности по метанолу, зато позволит вырабатывать пар давлением 42-43 ата и присоединить его к системе пара среднего давления (39-40 ата) агрегата аммиака.

2) Подачу питательной воды в реактор осуществлять насосами, имеющимися в агрегате аммиака. Насосы имеют производительность 450 т/ч, при нормальном режиме агрегата перекачивают 340–360 т/ч воды, поэтому легко возьмут дополнительную нагрузку.

3) Подогрев питательной воды для реактора осуществлять парогазовой смесью, поступающей в контур метанола из агрегата аммиака.

4) Для перегрева пара использовать огневой подогреватель отделения синтеза аммиака, который эксплуатируется в производстве аммиака крайне редко.

5) В качестве привода компрессора применить паровую турбину.

6) Пар, выработанный в реакторе метанола, направить в паровую турбину. Возможный недостаток покрыть за счет агрегата аммиака путем выработки пара в пусковом котле.

7) Конденсат направить в систему сбора конденсата и далее на блок подготовки воды агрегата аммиака.

Указанные решения показаны на принципиальной схеме (рис. 26), пунктирными линиями обозначено новое оборудование.

Для привода компрессора предлагается использовать имеющуюся паровую турбину, которая находится в законсервированном состоянии. Эта турбина была выведена из эксплуатации вместе с компрессором природного газа в 1999 году в результате подключения агрегата аммиака №2 к трубопроводу природного газа высокого давления. Турбина имеет мощность 4300 кВт, работает на паре давлением 40 ата и потребляет при рабочей нагрузке 21 т/ч пара [81].

Рис. 26. Принципиальная схема выработки и использования пара

среднего давления.

Расчет мощности компрессора и турбины в контуре метанола и расхода пара на турбину выполнен по [80,86] и включен в математическую модель теплоэнерготехнологического комплекса.

4.1.2. Организация выработки и потребления пара

низкого давления.

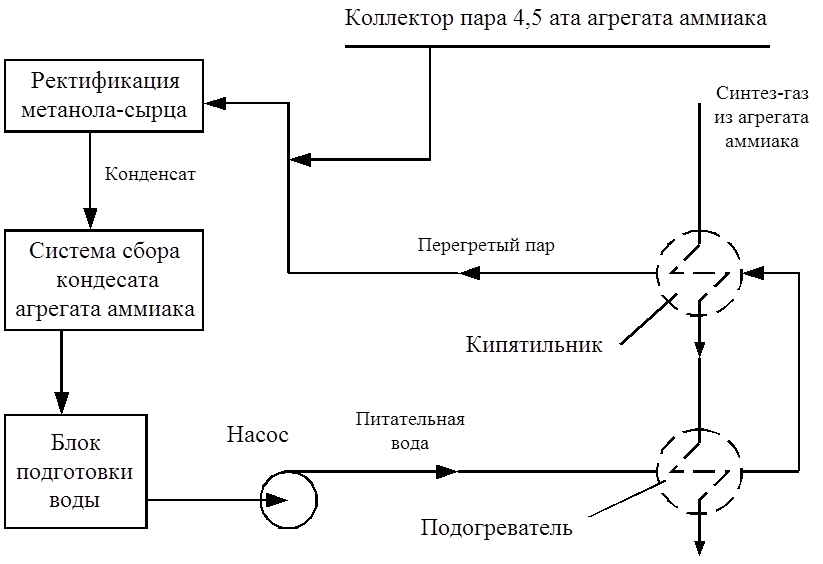

Для ректификации метанола-сырца (см. рис. 8) необходим пар низкого давления. В разделе 2.2 обосновано исключение из математической модели теплоэнерготехнологического комплекса блока ректификации. Из практических данных [8,18] известно, что необходимое для ректификации количество тепла составляет 1,2 Гкал на 1 тонну метанола, что соответствует 2,3 т низкопотенциального пара давлением 4,5 ата. В схемах компании ''Uhde'' (см. раздел 1.3) этот пар вырабатывается за счет охлаждения газовой смеси, отбираемой из агрегата аммиака. Это решение является вполне обоснованным. Однако неясно, достаточно ли будет вырабатываемого пара для проведения процесса ректификации. Кроме того, не решен вопрос подачи питательной воды для выработки пара. Для решения указанных проблем автор диссертации предлагает следующее:

1) осуществить подачу питательной воды насосами, имеющимися в агрегате аммиака;

2) конденсат направить в систему сбора конденсата и далее на блок подготовки воды агрегата аммиака;

3) связать систему пара 4,5 ата контура метанола с такой же системой агрегата аммиака, в результате чего открываются возможности для утилизации избыточного низкопотенциального пара агрегата аммиака.

Схема получения и использования низкопотенциального пара показана на рис. 27.

Рис. 27. Принципиальная схема выработки и потребления пара

низкого давления.

Реализация схем, предлагаемых на рис. 26,27, позволяет организовать замкнутые циклы ''питательная вода – пар – конденсат – питательная вода'' и увеличить степень использования оборудования агрегата аммиака.

Данные схемы могут быть использованы при создании комплексного производства на любом предприятии, т.к. не требуют дополнительных видов сырья или энергоресурсов.

4.1.3. Дозирование кислорода в комплексное производство.

Как указывалось в разделе 1.1, примерно 70 % пара высокого давления вырабатывается в котлах-утилизаторах (см. рис. 7) за счет использования тепла реакций. Количество вырабатываемого пара зависит от температуры и расхода газовой смеси после стадии вторичного риформинга. Организация комплексного производства аммиака, метанола и энергоносителей изменяет режим работы этой стадии и влияет таким образом на выработку пара высокого давления. Рассмотрим, как это происходит.

Из стехиометрии реакции (2.21) следует, что в блоке синтеза аммиака необходимо поддерживать соотношение H2/N2 = 3, т.к. в противном случае будет происходить накопление одного из реагентов в циркуляционном газе. В комплексном производстве часть водорода будет тратиться на выработку метанола по реакции (2.22), поэтому для поддержания соотношения H2/N2 = 3 необходимо будет снизить расход воздуха (который является источником азота) и, соответственно, кислорода в аппарат вторичного риформинга (см. рис. 7).

Вследствие этого в результате реакции горения (2.16) выделится меньше тепла и температура на выходе из реактора снизится. В связи с этим уменьшится степень превращения метана по эндотермической реакции (2.13). В итоге снизится глубина переработки природного газа. Непереработанный метан будет проходить через все дальнейшие стадии как инертный элемент, ухудшая условия синтеза основных продуктов.

Кроме того, снижение температуры на выходе из вторичного риформинга вызовет сокращение выработки пара в котлах-утилизаторах. Недостающий пар необходимо будет выработать во вспомогательном котле, затрачивая для этого природный газ, что крайне невыгодно экономически. Для устранения этой проблемы предлагается решение, смысл которого описан ниже.

На ОАО ''Череповецкий ''Азот'' в цехе разделения газа методом низкотемпературной ректификации из воздуха получают чистый азот. При этом в атмосферу выбрасывается 7000 – 7500 нм3/ч кислорода. Целесообразно подать кислород на всас компрессора воздуха агрегата аммиака, для чего достаточно установить простой центробежный нагнетатель малой мощности с электроприводом. В результате воздух станет более богат кислородом, во вторичном риформинге увеличится температура газа на выходе и степень переработки природного газа. Схема подачи кислорода показана на рис. 28.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.