организации грузовой работы большое значение имеет наиболее рациональное использование вагонов с учетом технико-экономических особенностей каждого вида подвижного состава.

1 Технический коэффициент тары, характеризует качество кострукции вагона:

Кт =Т / Рпс,

где Т - масса тары вагона, 23 т.;

Рпс- грузоподъемность вагона, 67 т.,

Кт =23 : 67= 0.34 .

2 Погрузочный коэффициент тары, учитывающий фактически возможное использование грузоподъемности вагонов при перевозки конкретных грузов:

Кп=Т / (Рпс * l ),

где l - коэффициент использования подъемной силы вагона,

l=Ртех / Рпс,

l=64 : 67= 0.95,

Кп=23 : ( 67*0.95 )= 0.36.

3 Удельная площадь пола вагона:

Fуд= Fпол / Рпс,

Fуд=34.07 : 67= 0.5 м2/т.

4 Удельная грузоподъемность вагона – количество тонн грузоподъемности вагона, приходящееся на 1 м3 геометрического объема кузова, т/м3 :

Руд= Рпс / Vпол,

Руд=67 : 70= 0.96.

2 РАЗРАБОТКА СХЕМ КМАПРР

2.1 Выбор типа склада для хранения груза

Для хранения пиломатериалов выберем открытую площадку с асфальтобетонным покрытием. По бокам площадок устраивают дренажные канавы для отвода дождевых и талых вод .так, как необходимо уделять особое внимание обеспечению стока дождевых и талых вод во избежание попадания влаги и повреждения груза. Железнодорожные пути, автопроезды должны быть расположены так, чтобы они обеспечивали наименьшие перемещения груза.

2.2 Выбор механизмов для переработки груза

Перегрузку металлических листов будем осуществлять двухконсольным козловым краном типа ККУ-7,5 и мостовым электрическим краном общего назначения, основные размеры и параметры которых приведены в таблице. 3 .

|

Основные параметры крана , размерность |

Значения параметров крана |

|

|

ККУ7.5 |

Мостовой кран |

|

|

1. Грузоподъемность, т |

7.5 |

5,0 |

|

2. Длина пролета, м |

32 |

25 |

|

3. Число консолей |

2 |

- |

|

4. Вылет консолей,м |

8 и 6 |

- |

|

5. Наибольшая высота подъема крюка, м |

10 |

16 |

|

6. Длина по фронту работы,м |

17.5 |

|

|

7. Скорость крана , м/с |

0.5 |

0,833 |

|

8. Скорость поднятия груза , м/c |

0.233 |

0,042 |

|

9. Скорость тележки, м/с |

0.666 |

0,33 |

|

10.Мощность , кВт |

42.2 |

17,5 |

|

11.Масса крана, т |

41.2 |

17 |

|

12.Оптовая цена ,тыс. руб. |

15780 |

7500 |

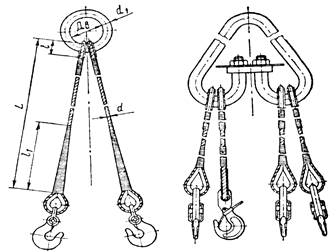

2.3 Выбор грузозахватных устройств

Для переработки металлических листов двухконсольным козловым краном и мостовым краном могут быть использованы стропы, так как листы находятся в пакетах. Стропы изготавливают из стальных канатов, они разделяются на: универсальные облегченные с ковшами, одноветвевые с ковшом на одном конце и крюком на другом и многоветвевые ( двух ,четырех и шестиветвевые) Для перемещения пиломатериалов используют стропы из плетеных канатов или грузоподъемных цепей. Основные параметры и размеры двухветвевых строп приведены в таблице 2.2.

Таблица 2.2-Основные параметры и размеры грузозахватного устройства

Грузо подъемность,т |

Диаметр каната |

Номер ковша |

Длина одной ветви, мм |

Масса, кг |

|||

|

заплетки |

петли |

спора |

каната |

||||

|

8,0 |

31,0 |

95 |

700 |

500 |

5500 |

7220 |

37,50 |

|

Рисунок 2.1- Грузозахватное устройство

2.4 Разработка вариантов схем КМАПРР

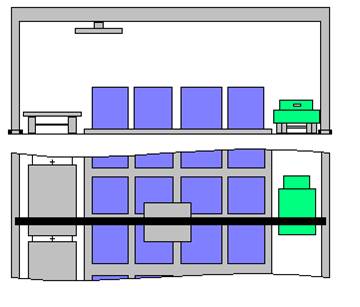

Схема размещения металлических листов при оборудовании площадок двухконсольным козловым краном приведена на рисунке 2.2.

Последовательность операций при выбранной технологической схеме следующая:

· перемещение крана к месту перегрузки ;

· перемещение тележки крана к месту захвата груза, опускание строп;

· захват пакета груза стропами;

· поднятие грузозахватного устройства с грузом;

· транспортировка на склад или к месту разгрузки;

· опускание пакета;

· выгрузка пакета.

![]()

![]() b B

b B

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Рисунок 2.2- Технологическая схема КМАПРР с использованием козлового крана

Наиболее эффективная схема размещения металлических листов при оборудовании площадок мостовым краном приведена на рисунке 2.3. Последовательность операций при данной технологической схеме аналогична предыдущей:

Рисунок 2.3 - Технологическая схема КМАПРР с использованием мостового крана

2.5 Расчёт числа машин и механизмов по условию обеспечения

заданных объёмов работы и структуре ремонтного цикла

Количество погрузочно-разгрузочных машин определяется исходя из условий:

1) обеспечение выполнения заданных объёмов работ и структуры ремонтного цикла;

2) обеспечение перерабатывающей способности грузового фронта.

По первому условию количество машин определяется как:

(4.3)

(4.3)

где КСМ – количество смен в сутки, определяется из соотношения

QРСУТ(МЕХ) / QСМ , КСМ для обоих вариантов равно 3,43;

ni – количество ремонтов и обслуживаний i-го вида;

ti – продолжительность ремонтов и обслуживаний i-го вида;

ТРЦ – продолжительность межремонтного цикла, сут.

При выполнении расчётов для козлового крана разработана особая норма, которую необходимо использовать при расчётах. При этом количество машин рассчитываем по формуле:

где tр – простой ПРМ во всех видах ремонта и обслуживания, tр=15 сут.

Qсутр=Qг*Кн(2-l), где Кн – коэффициент неравномерности перевозок, 1.1;

l - доля грузов, перерабатываемых по прямому варианту 0.2;

Qсутр=192*1.1(2-0.2)=380 т.

Рассчитаем сменную производительность по формуле:

QСМ = QТЕХ • 7 • КВР • КгР где 7 – число часов в смене;

КВР – коэффициент использования машины по времени, равный 0,8;

КГР – коэффициент использования машины по грузоподъемности,

QТЕХ(1)=113 т/ч

QТЕХ(2)= 132 т/ч

Для каждого варианта сменная производительность соответственно составит:

QСМК(1) = 7 • 113 • 0,8 • 4/7.5 = 337,4 т/ч;

QСМК(2) = 7 • 132 • 0,8 • 4/5 = 591,5 т/ч;

Рассчитаем количество машин, необходимое по первому варианту (козловой кран):

машина (КСМ = 3,43).

машина (КСМ = 3,43).

Количество машин, необходимое по второму варианту:

. машина (КСМ = 3,43).

машина (КСМ = 3,43).

2.6 Выводы

Для хранения металлических листов выбрали открытую площадку. Операции по перегрузке выполняются козловыми кранами ККУ-7.5 или мостовыми с пролётом 25 м в зависимости от используемой схемы

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.