26.Переработка различного серосодержащего сырья в сернистый газ. Свойства и получение серы. Сжигание серы для получения сернистого газа. Печь КС – высокоэффективный аппарат для обжига серного колчедана.. Поведение примесей колчедана в процессе обжига. Образование SO3. Методика расчёта теплового баланса печи КС-450 на воздушном дутье.

Получ-е сернист. газа. S+O2=SO2 – сжиг. серы; 4FeS2+11O2=2Fe2O3+8SO2 – обжиг серн. колч. Сущ-ет 2-е крист-е модификации ромбич S-α и моноклин – S-β. При обыч. тем-ре сера нах-ся в тв сост-и в виде S8. При 444,6°С и Ратм сера кипит. При tкип пары сод-т 3,8% S2, 54,6% S6, 41,6% S8. При 900°С пары состоят только из S2. Сера – эл-т пятой гр. периодической таблицы, изменение ст. окисл. от 0 до +6, и то 0 до –2. Источниками серы явл-ся 1) самород руды 2) прир. газ и газы нефтеперег-ки 3) SO3-содер-е газы.

1)В наиб .богатых рудах серы сод-ся до 90%. В СССР крупные залежи на Укр-не 20-22% серы. За рубежом самор. серу добывают методом подзем. выплавки серы (степ извл 70%, а содер серы 99,5-99,9%). У нас распр-н открытый сп-б добычи и флотационный автоклав – метод из руды извл-ся 80-85% серы, а содер в продукте серы 99,5-99,7%.

2) В связи с открытием месторождения ПГ, богатого H2S, а также с увел-ем выбросов H2S быстро стало расти произ-во серы из H2S.В нашей стране астрах-е месторожд. ПГ сод-ит H2S до 22%об. С помощью МЭА или поташа погл-ся СО2 и H2S, затем они извл-ся из абсор-та, где доля H2S бол 50%. Сер-д этих газов перераб-ся в элем серу по модифиц-й схеме Клауса: H2S+1,5O2 = SO2 +H2O; 2H2S+ SO2 = 2H2O+1,5S2. Газы нефт-ки, включ-е в себя 5-10% H2S обычно не сод-т СО2, поэтому в рез-те МЭА оч-ки получ-ся практич. 100% H2S.

3) В основном это отход. газы пр-в цв. мет-ии. Извлечение серы осн-но на восс-и SO2 до H2S метаном на кат-ре при 600-750°С. 4SO2+3CH4=4H2S+ 3CO2+2H2O, H<0 со след переработкой по мет-оду Клауса.

Сжиг серы.Sт +O2г = SO2г, Н<0

Сначала серу плавят в плавилках. Сгорание серы в две стадии: 1) испар-е серы с поверх ж-г сера. 2) гомоген. окисление паров серы при выс тем-х более 500°С. 1-я ст явл-ся лимитирующей и в пром. условиях идет в диф обл. S2г +O2г = SO2г, Н<0. Для интенсификации процесса увел-ют поверхность контакта г-ж. жид серу распыл ч/з форсунки. Газ более конц, если избыток воздуха меньше при этом tгаза на выходе будет выше. При увел-ии тем-ры обр-ся термич. оксиды азота. Для оч-ки в сушильную башню подают сульфат гидрозина 2N2O3+3N2H4* H2SO4=3H2SO4+5N2+6H2O. Сернист газ практич не сод-ит пыли и м.б. отпр-н на контактное окис-е без пред оч-ки.

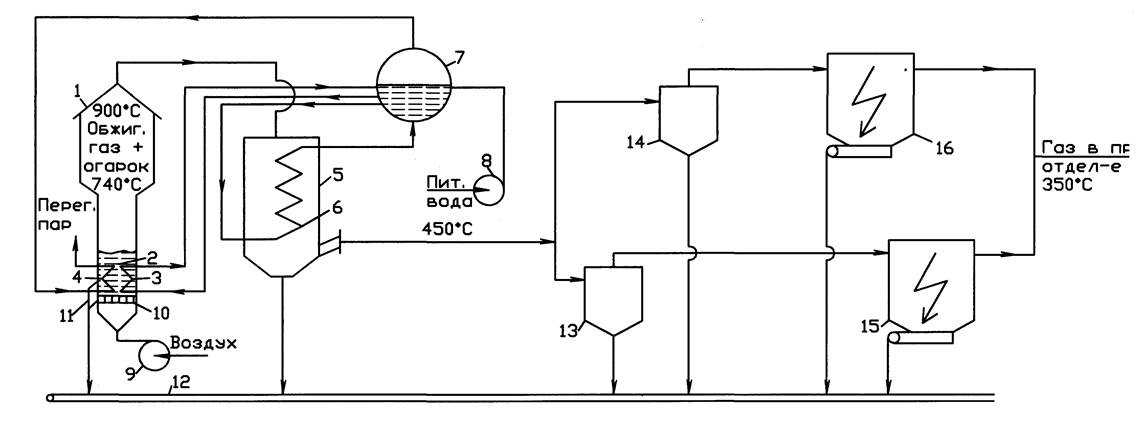

Рис. Схема установки обжига колчедана: 1-печь КС, 5-котел-утилизатор, 8-насос, 9-воздуходувка, 12-транспортер, 13,14-циклоны, 15,16-электрофильтры.

Произ-ть печи КС 450 т/сут сухого серного колчедана. КС предст-ет футер-ю камеру, в ниж части расп-ся газораспр-я реш-ка. На нее с помощ питателя непрер под-ся серн колч, под нее под-ся воз-х воздуходув-й, со ск-ю, обеспеч перех частиц во взвеш сост-е. Размеры КС: Н=13,4; Днар=8,8; Vвнут=450м3. Тем-ра должна поддерж-ся такой, чтобы не происходило спекан-е шихты, а газ на выходе имел тем-у 750°С. Для этого в зоне спокой-о кип слоя уложены змеевики, часть кот предст-ет испарительные эл-ты для получ-я нас. пара 4МПа, др часть – пароперегревательные эл-ты для пол-я перегр. пара 4МПа и 420°С. Некот кол-во серн. колч уносится газом и сгор-т в объеме над спок слоем, поэт тем-ра обж газа повыш-ся и на вых-де из печи сост-т 900-950°С. Огарок дел-ся на 2 части. 6-10% огарка вывод-ся из бункера КС на транс-р, а 90-94% унос-ся газ потоком из печи. Конц-я огар пыли доход до 360г/м3. Пылегаз-я смесь пост-ет в котел-утил, где генер-ся пар 4МПа. Масса перег пара 1,2т на 1т сухого колч-на. В бункер-х котла осед-т до 20%пыли, кот вынос на тр-р. Неоч. газ пост-ет в циклоны и эл/ф-ры. Кроме осн. компонентов SO2, N2, O2, H2O газ имеет след прим-си: SO3, As2O3, HF, SiF4, SeO2. Примеси колч-на, переходящие в газ и огарок сказ-ся на кач-ве обж-го газа, что отраж-ся на его прераб-ке, а также на кач-ве к-ты и огарка. Нежелат-ой примесью колч-на явл-ся плавиковый шпат (CaF2) CaF2+Н2О=СаО +2НF Эта реак ускор-ся в присут-и SiO2. 4HF+SiO2=SiF4+2H2O. F-соед-я разрушают ап-ру и отравляют контакт массу. В зав-ти от условий обжига с газами уходит 60-80% As, 20-40% Sb и 5-15% Bi. Мышьяк-е газы в сернистом газе создают след трудности: отравляют кат-р; обр-ют AsH3, SbH3-сильнейшие яды; As в огарке затруд-т его испол-е в металлургии. Также нежел-ны Se и Te. Нежел-ой явл-ся реак-я окисл-я SO2 в SO3 в усл-ях каталит-ого возд-я Fe2O3 в присут О2: SO2+0,5О2=SO3 При 630-640°С равн. степень превр-я этой реакции 65-70%, а при 800°С - 20%. Налич SO3 в обж газе ведет к образ-ю сульфатов.

Расчет тепл бал Исх дан: дан-е мат бал; тем-ра возд 20°С, тем- ра колч 10°С; доля крупн огарка 6 %; темп-ра кр ог-ка 750°С; тем-ра газопылевой смеси 900°С, потери 2% от прих; рсчет на 100 кг сух кол.

Ур-е: Q1+ Q2+ Q3+ Q4= Q5 + Q6+ Q7+ Q8+ Q9+ Q10. Q1-фт сух кол; Q2-фт влаги колч; Q3-фт влаж возд; Q4- тепл, выд при сгор пирита; Q5- тепло, затр на испар влаги колч; Q6-фт кр огарка; Q7-фт огарка, удал из песи с газами; Q8-фт влаж обж газа; Q9- изб тепло, отвод из КС нас и перег паром Q10-потери.

1) Q1=m*c*t 2) Q2=m*c*t 3) Q3=Smi*ci*ti 4) по ур-ю 4FeS2+11O2=2Fe2O3+SO2 H= -3309,9: 4*0,120кг FeS2 – 3309.9 кД; m кг FeS2 – х кДж. m – масса сгор-го пирита (из мат бал).

Общ приход тепла Qприх= Q1+ Q2+ Q3+ Q4.

Расход: 1) Q5=m*r, r-тепл исп воды при Ратм и 100°С. r = i'' – i', i'' – этальпия пара, i' – воды, кДж/кг. 2) Q6=Smi*ci*ti. Огарок сост из Fe2O3 и SiO2. По данным мат бал опред-т их массу и долю в огарке. 3) Q7 = Smi*ci*ti анологич 4) Q8 = Smi*ci*ti теплоем по ком-там и по правилу аддитив-ти. 5) Q9 = Qприх – (Qрасх-Q5) 6) Q10=0,02Qприх.

Таблица: Прих Q1- 0,1% Q2- 0,05% Q3-1,05% Q4 –98,8%

Расх Q5 – 2,5% Q6-0,5% Q7-10% Q8-55% Q9-30% Q10-2%.

55. Дать полную характеристику печи КС ,как реактору обжига серного колчедана. Материал печи КС-450. Интенсивность работы печи и пути её увеличения.

Произ-ть печи КС 450 т/сут сухого серного колчедана. КС предст-ет футер-ю камеру, в ниж части расп-ся газораспр-я реш-ка. На нее с помощью питателя непрерывно под-ся серн колч, под нее под-ся воз-х воздуходув-й, со ск-ю, обеспеч перех частиц во взвеш сост-е. Размеры КС: Н=13,4; Днар=8,8; Vвнут=450м3. Тем-ра должна поддерж-ся такой, чтобы не происходило спекан-е шихты, а газ на выходе имел тем-у 750°С. Для этого в зоне спокой-о кип слоя уложены змеевики, часть кот предст-ет испарительные эл-ты для получ-я нас. пара 4МПа, др часть – пароперегревательные эл-ты для пол-я перегр. пара 4МПа и 420°С. Некот кол-во серн. колч уносится газом и сгор-т в объеме над спок слоем, поэт тем-ра обж газа повыш-ся и на вых-де из печи сост-т 900-950°С.

В отличии от мех.печей в печах КС нельзя сжиг-ть материал, сильно различ-йся по размеру ч-ц, т.к скор-ть воз-ха, соответ-ая взвешиванию зерен, примерно пропор-на их размеру. В печи КС при полном обтек-ии воз-хом частиц конц-ция их в объеме выше, чем в печах пылевид-го обжига. Д/испол-ия теплоты реакции трубы паровых котлов утилизаторов устан-ют как в потоке газа, так и непоср-но в КС, где коэф-т теплоотдачи много выше, чем от газа. Тем-ра одинакова во всем слое путем отвода теплоты. Запыленнсть газа в печах КС высока.

1) по фаз сост-ю: гетерог. 2) по теп эф-ту: экзо. 3) по т-ре: высокотемпера-й. 4) по давлению: 0,1 МПа– атм. 5) по степ перемеш-я: пол смеш-я РИВ?. 6) по темпер-ому режиму: политермич 7) по времени: непрерыв.

Преим-ва: выс интен-ть обжига, выс степень выгорания серы, легко регулир-ся м.б. автоматизирована; проста в экспл-и . м обжигать дробленый и флотац колч-н.

Нед-ки: сложна, расход Е, унос пыли, выс коэф-т теплопередачи это дает воз-ть пол-ть 1,2-1,3т пара на 1т колч. Пар с Р=60*105 Па. Интен-ть печи 800-1000 кг/м3*сут. DGso2/dτ=K*F*ΔC/ К-коэф-т массопер, его ув-ть увеличением т-ры, но колч спекается.

Интенсификация достигается двумя путями: 1) улучшением конструкций машин или аппаратов; 2) совершенствованием технологических процессов в аппаратах данного вида. Интенсивность работы аппарата пропорциональна скорости процесса, поэтому, изучая кинетику технологических процессов, стремятся создать такую конструкцию аппарата и технологический режим в нем, которые обеспечили бы максимальную скорость процесса (использ-е молот колч-на), прим-е центр-го дутьевого блока, отвод тепла. Материал печи – жаропрочная углеродистая сталь Ст3, футерованная огнеупорным материалом.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.